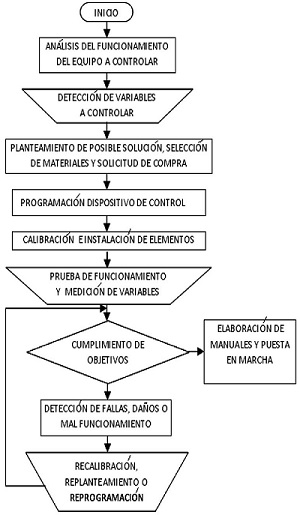

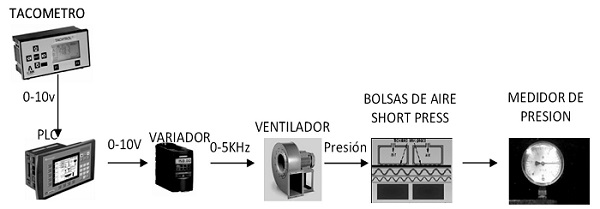

La siguiente figura muestra un diagrama con los pasos realizados en el desarrollo del sistema.

Figura 1. Diagrama esquema de solución

Fuente: elaboración propia.

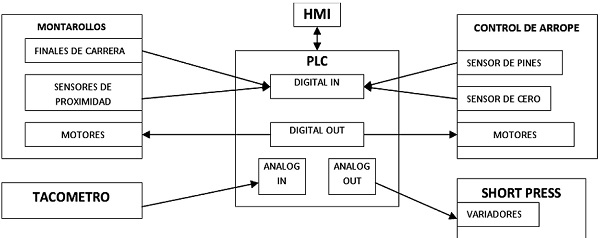

2.1. Selección de materialesSe escogió un PLC que incluye un módulo Snap–In y HMI, como elemento de control; se incluyen además sensores de tipo inductivo y óptico para los finales de carrera, alineación y posición de arrope. Por último, se utiliza la señal de un tacómetro existente, como fuente de información para la lectura de velocidad de la máquina.

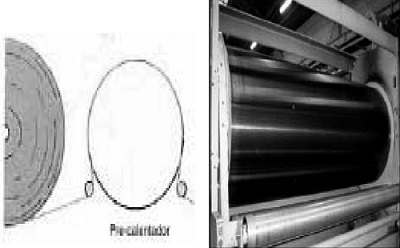

2.1.1. Para el arrope del papel

Inicialmente se utilizó un sensor de temperatura Rayomatic 10 [1] para implementar un sistema PID y realizar el control. Al estar durante dos días de prueba, sufrió daños irreparables debido a la temperatura de ambiente de trabajo, la cual fue superior a 120°C. Por razones de costos e instalación de un sistema de refrigeración adecuado para el sensor, se descartó la opción y se propuso realizar el control de arrope proporcional de velocidad de la línea de producción. Se usaron entonces dos sensores inductivos [2]: uno para el conteo de piñones del rodillo arropador y otro para un sistema de puesta a cero, con el fin de conseguir autocalibración.

Figura 2. Sistema de arrope

Fuente: elaboración propia.

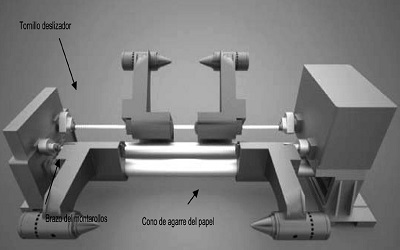

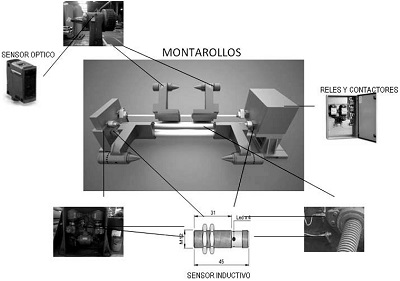

2.1.2. Para el motarrollos

Se usaron seis sensores inductivos Marca Aeco, Ref. 10200129 [2]: dos para los finales de carrera horizontal, dos para finales de carrera vertical y dos para movimiento axial. Para la detección del rollo de papel se usaron dos sensores inductivos ópticos Osciconcept [3]:

Figura 3. Montarollos

Fuente: elaboración propia.

Figura 4. Partes del control Shortpress

Fuente: elaboración propia.

2.1.3. Para el control Short–Press

Se usaron tres variadores existentes, Micromaster 440 [4], para controlar la frecuencia de operación del ventilador de cada Short–Press, proporcionalmente a la velocidad de la maquina. Los ventiladores se encargan de suministrar el aire a las bolsas de presión.

Figura 5. PLC Unitronics Vison 280

Fuente: elaboración propia.

2.2. Descripción de la alternativa

El PLC utilizado en el desarrollo del sistema posee las siguientes características [5]:

Marca: Unitronics Vision® 280 18B–20. Esta soporta más de 255 diseños de pantallas, carga hasta 150 imágenes, mide 47” 320x240 píxeles, tiene iluminación, 27 teclas para uso, puertos de comunicaciones RS232, RS 485,GSM/ SMS, acceso remoto GPRS, GSM yCDMA, CAN Bus, MODBUS, OPC/DDE server, Voltaje de trabajo 20VDC; así mismo, incluye un módulo snap–in V200 18 E3/4 4XBN [6], que soporta 18 entradas digitales, 2 salidas por transistor de alta velocidad, 17 salidas de relevo, 4 entradas análogas y 4 salidas análogas.

Figura 6. Esquema general del PLC

Fuente: elaboración propia.

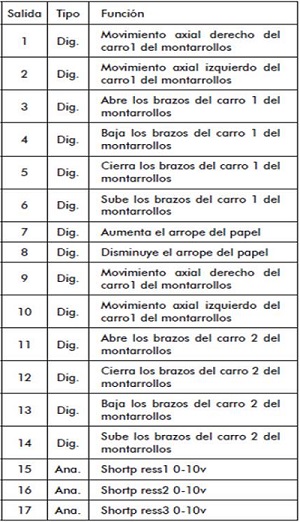

Tabla 1. Salidas del PLC

Fuente: elaboración propia.

2.3. Configuración del PLC

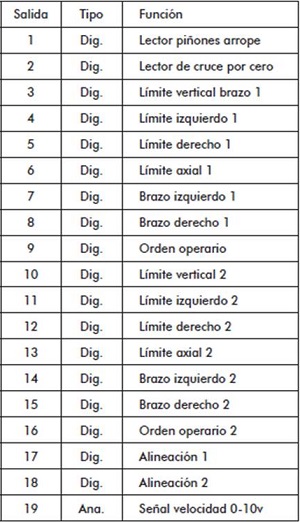

Las salidas y entradas del PLC se programaron como se muestra en las tablas 1 y 2, respectivamente.

Tabla 2. Entradas del PLC

Fuente: elaboración propia.

2.4. Montaje

Montarrollos:

Se instalaron dos sensores inductivos en los extremos de la apertura horizontal, para garantizar la interrupción del movimiento cuando llegue al límite indicado por el sensor; de esta forma, se evitan daños mecánicos.

Figura 7. Sensores en el montatrollos

Fuente: elaboración propia.

Para los finales de carrera verticales se instalaron dos sensores en el eje de rotación de los brazos, dispuestos de forma que se activen en la máxima y mínima posición vertical. En las puntas de cada brazo se instaló un sensor foto reflexivo y configurado para trabajar como sensor de barrera, para indicar hasta dónde debe cerrar los brazos y agarrar la bobina de papel sin maltratarla.

Para la alineación se instaló un sensor inductivo en la carcasa del monta rollos, para indicar el lugar donde deben quedar los brazos con el rollo cargado.

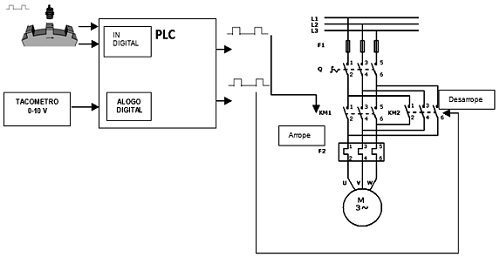

Arrope:

En el arrope del papel, la señal de velocidad se toma de un tacómetro existente en la banda transportadora y un sensor inductivo ubicado en el engranaje del cilindro de arrope, para contar los piñones y saber la posición del rodillo. También se usa otro sensor inductivo para el reset de la posición de arrope, el cual indica la posición cero.

Shortpress:

Para el Shortpress la velocidad de la máquina se toma del mismo tacómetro usado en el arrope. De acuerdo con la velocidad leída se programa la salida proporcional para los tres variadores.

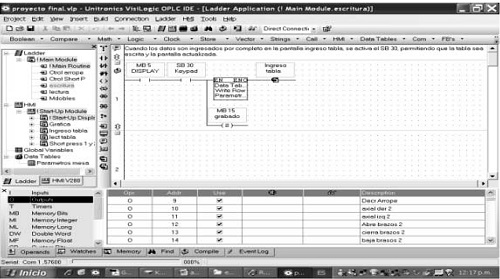

2.5. Programación

La programación del dispositivo se realiza en lenguaje Ladder con el programa VisiLogic OPLC IDE. VisiLogic es el software que se usa para crear proyectos de control para los controladores Vision, así como para escribir, depurar y descargar al PLC y HMI las aplicaciones de control.

Figura 8. Diagrama del sistema de arrope

Fuente: elaboración propia.

Por otra parte, puede usar tres editores para crear su aplicación: Ladder, Displays HMI y Variables. Cada editor se maneja a través de una ventana diferente y puede conmutar entre los editores a través de los botones de la barra de herramientas o haciendo clic en los elementos del árbol del proyecto.

Módulos ladder y subrrutinas:

es un programa modular que se construye usando módulos y subrrutinas.

Figura 9. Shortpress

Fuente: elaboración propia.

Configuración de hardware:

Visilogic ofrece una sencilla configuración de hardware. El módulo I/O Snap–in ofrece una configuración I/O. Puede añadir I/Os integrando módulos de expansión I/O, después de seleccionar el Snap–in o los módulos de expansión I/O conectados al controlador. Puede también configurar entradas: analógicas, digitales y contador de alta velocidad/codificador/ medidores de frecuencia y PT100; salidas analógicas, digitales y salidas de alta velocidad PWM.

Figura 10. Ambiente de desarrollo VisiLogic

Explorador de proyectos:

el árbol del proyecto le permite navegar fácilmente entre los componentes del programa, la visualización de operandos y carpetas de visualización. Así mismo, permite ver operandos y sus contenidos en función del tipo, si están o no en uso. También puede agrupar operandos relacionados de acuerdo con las funciones de las carpetas de visualización.

2.6. Funcionamiento

El dispositivo del montarollos está siempre a la espera del accionamiento de un selector por parte del operario para activar la operación manual o automática. En el caso de ser manual, se han dispuesto sistemas de seguridad para que la señal de los finales de carrera vaya directamente a un sistema de relevos y contactores para que tenga la seguridad del sistema, aun en operación manual. El sistema manual solo se usa para casos como mantenimiento o montaje de papeles especiales. En el modo automático, el PLC censa la posición de los brazos para llevarlos a su posición inicial y se detiene allí hasta que el operario oprima el pulsador de papel puesto; el PLC envía el pulso de bajada de brazos hasta activar al sensor vertical inferior, y una vez allí el PLC envía la orden de cerrado. Posteriormente, se activa el cerrado de los dos brazos hasta obtener los pulsos de los dos sensores ópticos; el PLC envía la orden de levantar los brazos con la carga hasta el punto de trabajo y se detiene; luego espera dos segundos y empieza el movimiento axial de los brazos con el papel cargado hasta encontrar el punto de alineación. En este momento se detiene y queda listo para el proceso de enhebrado.

El proceso en el arrope inicia en la lectura de la velocidad en el tacómetro, el cual envía una señal de (0–10) VDC proporcional a la velocidad de la línea de producción. Este valor es leído por una entrada análoga del PLC. Este último acciona el mecanismo de giro del cilindro de arrope hasta encontrar el punto de cero; en este momento el PLC acciona nuevamente el cilindro en proporción al dato leído del tacómetro. Igualmente, a través de un sensor inductivo, el PLC cuenta y registra los pines del cilindro para determinar la posición del rodillo en el proceso; esto se hace continuamente para controlar el arrope y por tanto la temperatura del papel.

En las mesas calientes el proceso Shortpress es muy parecido al del cilindro de arrope, ya que de acuerdo con el dato de la velocidad obtenida del tacómetro el PLC envía una señal de (0–10) VDC hacia un variador, el cual recibe este voltaje para controlar la frecuencia de operación de los compresores de cada Short–Press que surten aire a las bolsas de presión en las mesas calientes.

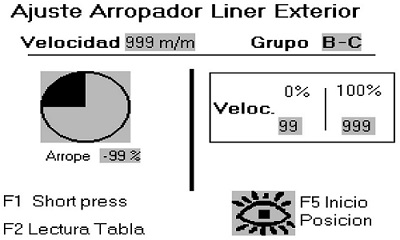

Figura 11. Pantalla principal

Programación del panel

Para la manipulación usuario–máquina se realizaron básicamente cuatro pantallas, las cuales permiten diferentes tipos de intervención: usuario experto (programador) y operario.

Esta pantalla nos indica la velocidad de la máquina, el grupo que caracteriza la clave de cartón que se está fabricando, el porcentaje de arrope de acuerdo con la velocidad y los parámetros de velocidad para un arrope de 0 % a 100 %. Estos parámetros pueden ser modificados con un simple toque sobre los campos correspondientes; de esta forma, se activa el campo para poder escribir un valor diferente.

Con la tecla F5 se inicia la posición del rodillo de arrope (retorna a cero), y durante este proceso se visualiza el ojo; al terminar de iniciar la posición a cero del rodillo el ojo se oculta.

Con la tecla F1 se pasa a la pantalla de Shortpress (mesas calientes) y con la tecla F2, a lectura tabla.

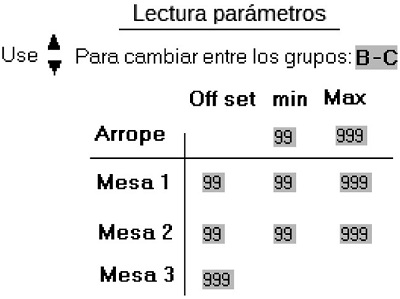

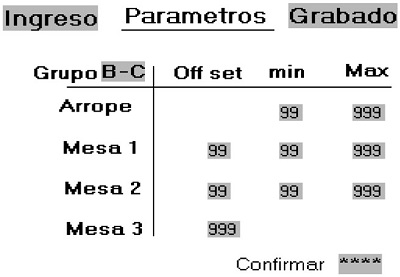

En esta pantalla se pueden ver los porcentajes de operación de las mesas calientes para un grupo de trabajo. La presión que se le da a la mesa uno y a la mesa dos permite un mejor secado de la goma en la lámina de cartón, y la presión de la mesa tres indica la tracción de la lámina.

Figura 12. Pantalla “Shortpress”

Se pueden ajustar los valores off set iniciales de presión porcentual para cada mesa. Estas modificaciones se aplican al grupo que se está trabajando en el momento, pero no se guardan en la tabla. Con la tecla ESC se puede devolver a la pantalla principal.

Esta pantalla permite escoger con las flechas hacia arriba o hacia abajo el grupo que caracteriza la clave de cartón que se está fabricando. Una vez escogido el grupo, se muestran los valores precargados de nivel off set y de velocidades iniciales y finales para un arrope de 0 a 100 %, y para una presión de 0 a 100 % de cada mesa.

Esta pantalla es de solo lectura; en ella pueden verse las tablas características de cada grupo

Figura 13. Pantalla “lectura tabla”h4>

Con la tecla F2 se pasa a la pantalla de “modificar tabla” y con ESC se va a la pantalla principal.

Figura 14. Pantalla “modificar tabla”h4>

En esta pantalla es posible modificar los parámetros del grupo previamente escogido en la pantalla anterior (lectura de tabla). Al modificar los parámetros de arrope y de cada mesa estamos modificando la respuesta de control. Con esto, de acuerdo con las necesidades, la temperatura del papel y de la lámina de cartón aumenta o disminuye para obtener un mejor pegue y secado de la goma.

En la tabla de parámetros ya están cargados los valores que se deberían trabajar. Dicha tabla se modifica cuando las características del papel por algún motivo cambian; aspecto que da la oportunidad de mejorar la calidad del producto. Por otra parte, solo se pueden guardar los parámetros modificados si se tiene la clave de confirmación, lo cual hace el sistema más seguro.

El cálculo entre la velocidad de la línea y la cantidad de arrope es elaborado con los datos que se toman del tacómetro existente en el motor de arrastre de la línea de producción y del valor preestablecido previamente en el PLC. Mediante la pantalla “modificar tabla”, se toma el dato de la tabla de claves y combinaciones, donde cada clave es un registro que contiene los valores máximos y mínimos de arrope. De acuerdo con el valor de la velocidad en la columna mlin/min, la cual muestra la velocidad en metros lineales por minuto, el dato de máximos y mínimos establece el rango entre el cual debe trabajar el arrope. Se toma el máximo como el 100 % y mínimo como 0 %, y en el arrope se tienen 72 pines, por lo que la relación es: 72 pines equivalen al 100 % del arrope y 0 pines, al 0 %. Posteriormente, se hace la proporción.

Un ejemplo para lo anterior es: en la tabla, claves y combinaciones, el primer grupo B–0 y la clave BX–1K tomaron el dato de arrope, que es 30 y 250, lo que quiere decir que en este rango debe trabajarse el arrope. La velocidad para esa clave es de 150 m/minuto. Utilizando una proporción simple de 60 se calcula el dato de arrope que se debe tener, en términos de la cantidad de pines que tiene el piñón del arrope, resultando de 43 pines. Ello significa que se debe rotar el arrope 43 pines en sentido derecho. De manera similar se hace con el sistema del Shortpress, puesto que es proporcional al valor de la velocidad.

3. Resultados

Los resultados obtenidos después de 30 días de la puesta en marcha del sistema fueron los siguientes:

La lámina de cartón sale en condiciones óptimas de pegado y secado. Por otra parte, en comparación con el producto que se obtenía antes del proyecto, el cartón no sale abarquillado, ni quemado; además, se mejoró la calidad del producto final.

Los paros por reparación han desaparecido totalmente; no se han vuelto a presentar daños de las coronas en los tornillos de deslizamiento. Adicionalmente, los paros de producción por mantenimiento en el montarollos disminuyeron.

La temperatura del liner exterior a la salida del precalentador cumple con los estándares de calidad de manera óptima, evidenciado del monitoreo de temperatura, en comparación con los datos de meses anteriores a la implementación del proyecto originalmente, se mostraba que la temperatura estaba fuera del estándar, hecho que obligaba al operario a manipular la máquina.

Finalmente, el operario invierte menos tiempo en la colocación de los rollos, en la calibración del arrope y en el ajuste de la presión.

Conclusiones

La automatización del control de arrope, en conjunto con el control del Shortpress, contribuyó a la disminución del desperdicio de papel. Esto implicó el índice más bajo de desperdicio de los últimos dos años.

La implementación de finales de carrera en el montarrollos y el control de movimientos de los brazos favorecieron la disminución progresiva de tiempos perdidos de tres horas y media a cero en un lapso de seis meses.

La semiautomatización realizada en esta empresa es una muestra de muchos sistemas que se pueden optimizar y que en la actualidad se realizan de manera manual; esta alternativa se debe preveer antes de pensar en comprar una máquina mucho más costosacomo las ofrecidas por compañías extranjeras [7] y que requiere una inversión no solo en la compra, sino también en la importación, la instalación y la capacitación del personal que va a operar la maquinaria.

Por último, este tipo de inversión en tecnología se ve reflejado en factores como aumento de la productividad, disminución de costos de mantenimiento, ahorro de energía, disminución de los tiempos de producción y disminución del desperdicio de material

Reconocimientos

Los autores reconocen al grupo de investigación INTEGRA por la posibilidad de implementar este producto de investigación y desarrollo tecnológico, en instalaciones de producción en planta de cartón, en la cual se realizan adecuaciones de marquillado de cableado en eventos de mantenimiento, protección de sensores, así como la implementación de un sistema mecánico de contingencia para prever fallas en elementos electrónicos.

Referencias

- Eurotron, “Termómetros infrarrojos, Termómetros IR automatización, Rayomatic 10,” Eurotron. [En línea]. Disponible en http://www.eurotron.com/ index_sp.aspx

- Código I12000129. [En línea]. Disponible en http://aecoasp.highsiteweb.com/ public/pdfphp/I12000129.pdf.

- ADVFIT Automation, “TELEMECANIQUE SENSORS –Osiconcept Inductive Proximity Sensor,” ADVFIT Automation. [En línea]. Disponible en http:// www.advfit.com/p_detail.asp?Id=289

- Siemens, “Are You Looking for Drive Technology?, converters, low Voltage converters, frequency inverters micromaster, 440,” Siemens. [En línea]. Disponible en http://www.automation. siemens.com

- Unitronics, “Automation Products, vision 280,” Unitronics. [En línea]. Disponible en http://www.unitronics.com/ Series.aspx?

- Unitronics, “Automation Products, vision 280, snap–in I/Os,” Unitronics. [En línea]. Disponible en http://www.unitronics. com/Series.aspx?

- Grupo ondulador. [En línea]. Disponible en http://www.fosbergroup.com/en–us/ prodotti/gruppo_ondulatore.aspx

Creation date: Diciembre de 2012