DOI:

https://doi.org/10.14483/22484728.5520Publicado:

2013-12-10Número:

Vol. 7 Núm. 2 (2013)Sección:

Visión de CasoDiseño de la plataforma mecánica de una mesa cartesiana xyz automatizada

Design of the mechanical platform of a xyz automated table

Palabras clave:

Computer numerical control, mechanical design, CAD/CAE, Cartesian XYZ robot (en).Palabras clave:

Control numérico computarizado, diseño mecánico, CAD/CAE, robot cartesiano XYZ (es).Descargas

Referencias

Y. Altintas, Manufacturing automation: metal cutting mechanics, machine tool vibrations, and cnc design, Cambridge University Press, 2000.

J. C. Correa et ál., “Implementation of a laboratory for the study of robot manipulators”, Proceedings of the ASME 2010 International Mechanical Engineering Congress and Exposition, Vancouver, Canadá, 2010.

S. Flórez, Diseño mecánico de una mesa cartesiana XYZ, trabajo de grado Ing. mecánico, Universidad Pontificia Bolivariana, Medellín, Colombia, 2010.

Parker-Origa, osp-e Series Electric Linear Drives and Guides.s.l, 2008.

J. Arango, Diseño de los sistemas eléctrico y de control para una mesa cartesiana XYZ, trabajo de grado Ing. eléctrico y electrónico, Universidad Pontificia Bolivariana, Medellín, Colombia, 2012.

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

DISEÑO DE LA PLATAFORMA MECANICA DE UNA MESA CARTESIANA XYZ AUTOMATIZADA

DESIGN OF THE MECHANICAL PLATFORM OF A XYZ AUTOMATED TABLE

Fecha de envío: mayo 2013

Fecha de recepción: mayo 2013

Fecha de aceptación: octubre 2013

Juan A. Ramírez M.

Ingeniero mecánico, Universidad Pontificia Bolivariana, Colombia. Especialista en Automática, Universidad Pontificia Bolivariana, Colombia. Magíster en Ingeniería, Universidad Pontificia Bolivariana, Colombia. Miembro del Grupo de Automática y Diseño A+D, Facultad de Ingeniería Mecánica, Universidad Pontificia Bolivariana, Colombia. Correo electrónico: juan.ramirez@upb.edu.co

Julio C. Correa

Ingeniero mecánico, Universidad Nacional de Colombia, sede Medellín, Colombia. Especialista en Ingeniería Ambiental, Universidad Pontificia Bolivariana, Colombia. Master of Science, University of Florida, Estados Unidos. Doctor of Philosophy, University of Florida, Estados Unidos. Correo electrónico: julio.correa@upb.edu.co

Santiago Flórez

Ingeniero mecánico, Universidad Pontificia Bolivariana, Colombia. Correo electrónico: santiago. florezt@gmail.com

Resumen

En este artículo se muestra el proceso de diseño mecánico de una mesa automatizada XYZ y su proceso de fabricación. Se ilustran cada una de las etapas de diseño: preliminar (conceptual), básico y detallado. En la etapa preliminar se aborda la búsqueda de información y la definición de especificaciones y restricciones que definen los alcances del diseño. En la etapa básica se identifican los diferentes subsistemas y se definen soluciones constructivas para cada uno de ellos. En la etapa detallada se abordan los cálculos y el uso de herramientas CAD/CAE que permiten definir los detalles finales que posibilitan la construcción del equipo. Finalmente, se muestran los resultados después de ejecutada la construcción. El equipo desarrollado hace parte de la implementación de un laboratorio de manipuladores para el apoyo experimental de los programas de pregrado y posgrado en Robótica, Dinámica de Sistemas y Control.

Palabras Clave:

Control numérico computarizado, diseño mecánico, CAD/CAE, robot cartesiano XYZ

Abstract:

This article shows the mechanical design process of an automated XYZ table and its manufacturing process. The design stages are illustrated in three steps: preliminary (conceptual), basic and detailed. The preliminary stage deals with the search for information and the definition of specifications and constraints that define the scope of the design. In the basic stage subsystems are identified and several constructive solutions defined for each of them. In the detailed design stage calculations and the use of CAD/CAE tools for the definition of final details that allow the construction are discussed. Finally the results of the construction stage are shown. The developed equipment is part of the implementation of a laboratory of robot manipulators, for the experimental support of undergraduate and graduate curricula in Robotics, Dynamics and Control Systems.

Keywords:

Computer numerical control, mechanical design, CAD/CAE, Cartesian XYZ robot

1. Introducción

Dentro de las aplicaciones de máquinas automatizadas, uno de los dispositivos de mayor uso es el robot cartesiano XYZ o mesa cartesiana XYZ, debido a que a partir de la combinación de movimientos lineales independientes se pueden generar trayectorias complejas en un espacio tridimensional. El principio del robot cartesiano es típicamente utilizado en la manipulación de objetos y en máquinasherramienta de control numérico computarizado (CNC:computer numerical control )tales como: centros de mecanizado, ruteadoras, cortadoras láser y plasma. La programación de las trayectorias que se pueden generar en estas máquinas está normalizada a través del código G [1], que usualmente puede ser generado usando software CAM (computer aided manufacturing) especializado. Sin embargo, a pesar de que comercialmente este tipo de máquinas son accesibles, su infraestructura es cerrada y no facilita la implementación de experimentos de laboratorio a la medida, con fines académicos e investigativos.

Dada la importancia que conceptualmente tienen estos equipos, en la Universidad Pontificia Bolivariana sede Medellín se decidió desarrollar una mesa cartesiana XYZ que permita estudiar los problemas de cinemática, dinámica y control asociados a un equipo de este tipo; de modo que se puedan manipular objetos y herramientas de trabajo liviano, imitando a pequeña escala lo que pasaría en un equipo industrial. El proceso de desarrollo se abordó desde su diseño conceptual, llegando al diseño de detalle y finalizando con el ensamble, integración y puesta a punto. El desarrollo de este equipo se alinea con el proyecto de implementación de un laboratorio de manipuladores que se ha venido llevando a cabo desde el año 2008, cuando se adquirió un robot manipulador industrial, y se están desarrollando otros prototipos de manipuladores [2].

Este documento muestra las consideraciones y requerimientos para el diseño mecánico de la mesa cartesiana automatizada, al igual que cada una de las etapas que se llevan a cabo en el proceso de diseño.

2. Diseño preliminar

El proceso de diseño de la mesa automatizada empieza con un estudio riguroso del estado del arte que permita tener una base sólida para iniciar el diseño. De acuerdo con los resultados logrados, se busca obtener la solución que mejor se adecúe a las necesidades planteadas.

2.1. Estado del arte

Las mesas cartesianas XYZ son máquinas automatizadas utilizadas en diferentes campos, tales como la industria de maquinaria en general, manufactura, farmacéutica y semiconductores, con el fin de garantizar una alta precisión y aumentar la velocidad y repetitividad en los diferentes procesos. Entre las aplicaciones más conocidas donde se utilizan mesas cartesianas XYZ automatizadas se encuentran las siguientes:

- Corte y ruteado de materiales

- Transporte y manejo de objetos

- Medición automatizada

- Construcción de maquinaria

- Fabricación de circuitos electrónicos

Estas labores pueden ser realizadas de una forma más rápida y más precisa si se tiene una trayectoria previamente programada. En cuanto a mesas de corte, se proponen tres diferentes tipos:

- Trabajo pesado: se consideran para grandes producciones de piezas de grandes dimensiones. Generalmente se manejan anchos de 2,5 hasta 14 metros de ancho y longitudes de hasta 70 metros.

- Trabajo mediano: son mesas de menor tamaño que las de trabajo pesado y, aunque se pueden utilizar para grandes lotes de producción, no tienen la capacidad para producir piezas de gran tamaño, ya que se manejan anchos entre 1,5 y 4 m y longitudes entre 3 y 30 m.

- Trabajo liviano: estas mesas son de menor tamaño y con una estructura modular, fáciles de armar, desarmar y transportar. Este tipo de mesas se recomiendan para industrias que requieran pequeños lotes de producción; están entre 1,3 y 2 m de ancho y longitudes entre 2,5 y 4 m.

Los fabricantes más conocidos de este tipo de máquinas se encuentran en Estados Unidos, Turquía y Alemania. También existen algunos fabricantes importantes en Grecia, Australia y Eslovaquia y en los últimos años han tomado fuerza algunos fabricantes de China.

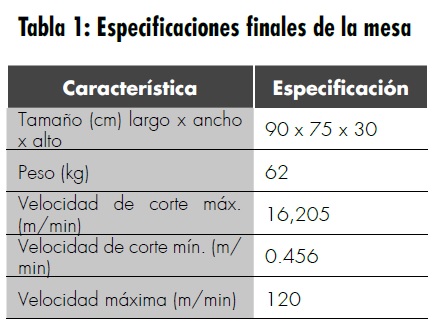

2.2. Definición de los requerimientos de la mesa

Para definir los requerimientos de diseño de la mesa se tienen en cuenta las siguientes variables:

- Tamaño: se busca que la mesa esté en capacidad de cortar materiales con un área de 75 cm × 55 cm y de desplazar objetos en la misma superficie. La altura debe ser la mínima para que el gripper pueda alcanzar objetos ubicados en el suelo y para que la antorcha de corte pueda acercarse y alejarse del material que se va a cortar.

- En cuanto al peso no se encuentran limitantes; sin embargo, es necesario que la estructura sea lo más liviana posible y que soporte los elementos que conforman la mesa y las cargas y momentos que se generan durante la operación.

- Máquina de corte: es importante mencionar la máquina de corte en este punto, ya que algunos requerimientos en el diseño de la mesa dependen de las características de esta máquina, tales como la velocidad de corte y la forma de la antorcha para ser acoplada en la mesa.

- Velocidad de operación: la velocidad de operación de la mesa está dada por las funciones que esta va a desempeñar, que son el corte de materiales y el desplazamiento de objetos. La velocidad mínima de corte recomendada por el fabricante de la máquina de corte es de 0,456 m/min y la velocidad máxima de corte es de 16,205 m/min. Para desplazamiento de objetos se recomienda una velocidad máxima de 120 m/min.

- Robustez: está relacionada con el diseño de la estructura y la selección de los materiales que se van a utilizar, de tal forma que la mesa pueda soportar las cargas y momentos a los que pueda estar sometida durante la operación. El cumplimiento de esta condición se verifica mediante el análisis de la mecánica de los materiales y en los modelos de comportamiento dinámico.

- Funcionalidad: con esta condición se busca que cada uno de los elementos necesarios para la operación de la mesa no estén sobredimensionados, pero que permitan realizar eficientemente todas las funciones de la mesa.

- Ergonomía: es importante que el usuario pueda operar la mesa y supervisar su operación cómodamente. De igual manera, es importante la ergonomía para el mantenimiento de la mesa. Debe facilitarse el montaje y desmontaje de las partes a las que se le realice el mantenimiento y permitir que la persona encargada de realizarlo lo haga de una forma rápida, práctica y segura.

- Apariencia: la parte estética es muy importante, ya que se trata de un equipo que hará parte de los Laboratorios de Ingeniería Mecánica y es parte de un proceso de modernización de estos. Para ello es indispensable hacer un diseño compacto, fácil de mantener y asegurar elementos que puedan quedar sueltos.

2.3. Definición de la solución del problema

De acuerdo con lo dicho anteriormente, se debe desarrollar una mesa cartesiana XYZ que sirva como plataforma para la antorcha de una máquina para corte por plasma o para un gripper, con el fin de realizar el corte o transporte de piezas a lo largo de una trayectoria previamente programada. Dicho desplazamiento debe realizarse en el plano XY, a una velocidad máxima de 120 m/min para movilizar la antorcha o el gripper y que posibilite el desplazamiento a rango de velocidades de corte que van desde 0,456 m/min hasta 16,205 m/min en una superficie de 75 cm × 55 cm. La plataforma debe contar con un mecanismo que permita acoplar las herramientas necesarias para cumplir sus funciones, el cual debe desplazarse en el eje Z una distancia de 30 cm. La mesa debe tener un área máxima de 75 × 90 cm2. El diseño de la mesa debe tener en cuenta principios de robustez, confiabilidad, apariencia, mantenibilidad y funcionalidad.

3. Diseño básico

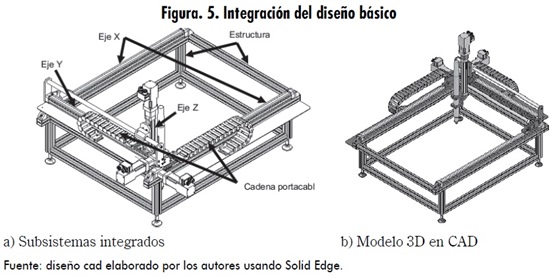

Con el fin de cumplir los requerimientos planteados, se busca la solución al problema dividiendo la mesa en los siguientes subsistemas: estructura, eje X, eje Y eje Z. Cada uno de los ejes está conformado por una fuente de movimiento, un sistema de transmisión de potencia, una estructura y una cadena portacables.

3.1. Estructura

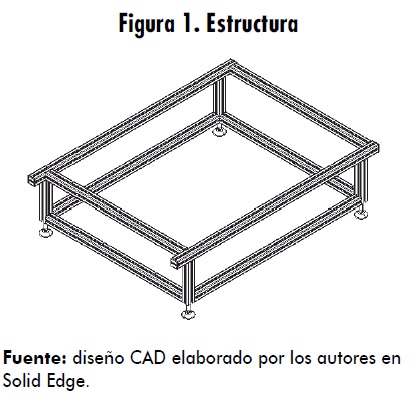

La estructura es el subsistema central de la mesa. Además de sostener las piezas que se van a cortar o transportar, esta debe soportar todas las cargas y momentos generados durante su operación. De acuerdo con los requerimientos ya mencionados, se seleccionaron perfiles de aluminio cuadrados de 35 mm × 35 mm, tanto para las columnas como para las vigas. Se utilizaron refuerzos en la parte inferior para contrarrestar cargas dinámicas, y también se utilizaron unos soportes roscados con el fin de nivelar la mesa en caso de que existan irregularidades en el suelo donde esta se ubique. En la figura 1 se muestra la estructura de la mesa.

3.2. Subsistema de desplazamiento en eje X

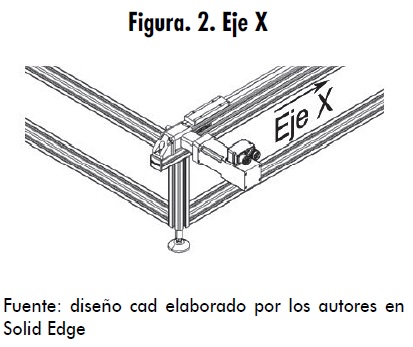

Este subsistema está compuesto por dos guías ubicadas a lo largo de la mesa, y por donde se desplaza la viga móvil que soporta el portaherramientas. De este subsistema forman parte dos guías lineales: un servomotor y un eje que sirve para alinear las dos guías. Para el desplazamiento lineal en este eje se seleccionaron dos guías de banda dentada, las cuales ofrecen una precisión de 0,5 mm a una velocidad máxima de 120 m/min y que permiten una aceleración máxima de 10 m/s2. El servomotor utilizado en estas guías debe entregar un torque de 0,8 Nm a una velocidad angular de 2000 rpm.

Para mantener alineadas las dos guías se utilizó un acople entre los ejes de las guías con el que se evita la utilización de dos servomotores y se ahorra trabajo en programación. Se seleccionó un servomotor de corriente alterna, de baja inercia ya que este requiere menor mantenimiento, al no tener escobillas, y su tamaño y peso se adaptan mejor con el diseño de la mesa además de cumplir con el torque y la velocidad angular requerida. En la figura 2 se muestra la configuración del eje X.

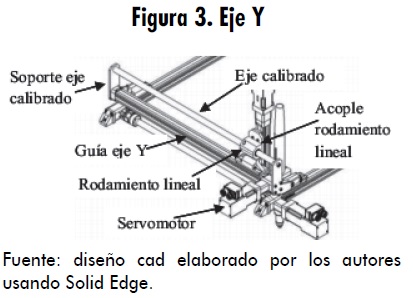

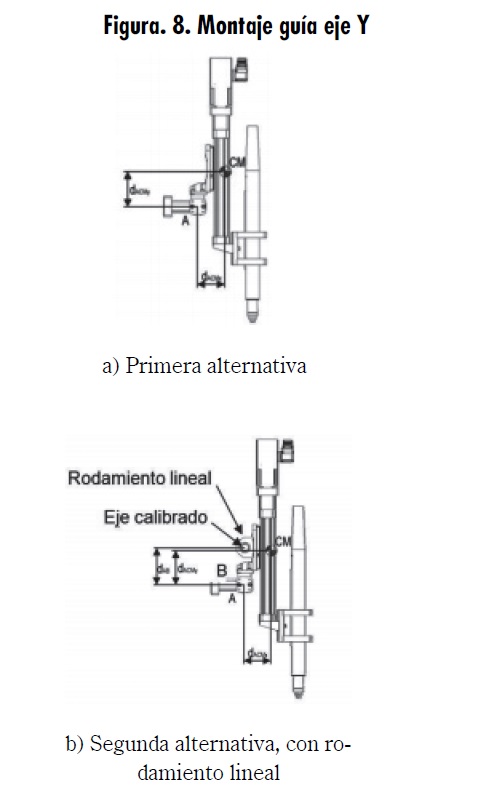

3.3. Subsistema de desplazamiento en eje Y

El eje Y, es el eje por cual se desplaza el portaherramientas. Se encuentra está conformado por un servomotor y una guía lineal. Para el eje Y se seleccionó la misma guía utilizada en el eje X, debido a que se presentan condiciones similares en cuanto a velocidad, aceleración y precisión. El servomotor debe entregar un torque mínimo de 0,4 Nm, a una velocidad angular de 2000 rpm. El motor seleccionado es también de corriente alterna de baja inercia, aunque de menor tamaño al utilizado en el eje X, ya que en este eje solo se utiliza una guía. Para este subsistema se consideró también la utilización de un eje calibrado y un rodamiento lineal, con el fin de contrarrestar cargas y esfuerzos generados durante la operación de la mesa. Estos elementos fueron necesarios debido a que la guía no soportaba por sí sola los elementos apoyados sobre ella y mucho menos las cargas dinámicas generadas en el momento de operación de la mesa. En la figura 3 se muestran cada uno de los elementos que componen el subsistema de desplazamiento en el eje Y y su ubicación en la mesa.

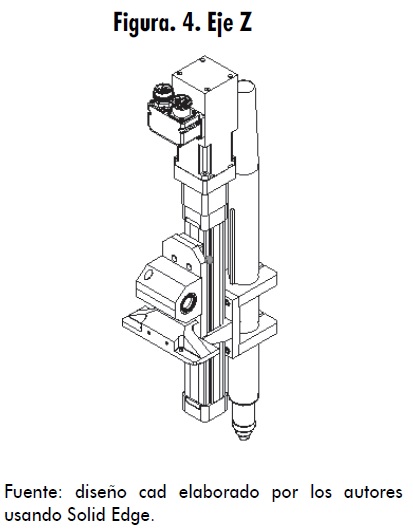

3.4. Subsistema de desplazamiento en eje Z

Este subsistema es el encargado de izar o bajar la antorcha de corte o el gripper. Está conformado por una guía lineal y un servomotor. La guía seleccionada funciona por medio de un tornillo sinfín. Es ideal ya que el eje del servomotor y el de la guía pueden estar alineados y tanto la distancia de desplazamiento como la velocidad de aproximación son más pequeñas. El servomotor para esta guía debe entregar un torque mínimo de 0,3 Nm, a una velocidad angular máxima de 1500 rpm. El servomotor seleccionado para el eje Z es el mismo utilizado en el eje Y. El motor cumple con las mismas condiciones de aceleración y torque necesarias para generar el torque mínimo para dar movimiento al subsistema. En la figura 4 se muestra el eje Z.

3.5. Integración del diseño básico

En la figura 5 se ilustra el resultado de integrar todos los componentes del diseño básico dentro de un modelo CAD.

4. Diseño detallado

En el diseño de detalle se hicieron los cálculos necesarios en cada uno de los subsistemas para garantizar la correcta operación de la mesa: resistencia de columnas, resistencia de las guías lineales y resistencia de otros componentes estructurales. En esta sección se discuten las generalidades de los aspectos tenidos en cuenta, el detalle de los cálculos se encuentra en [3].

4.1. Columnas

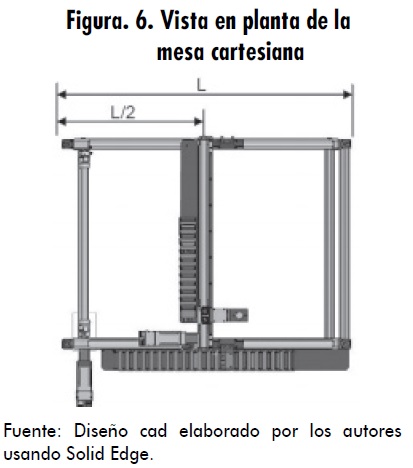

En cada una de las columnas de la estructura se calculó la carga crítica, al igual que el factor de seguridad estático; se verificó que la flexión en las vigas fuera menor a 0,1 mm. El cálculo de las vigas se realiza para el caso más crítico, que se da cuando la guía del eje Y (viga móvil) se encuentra en el centro del eje X, es decir, en la mitad de la viga de la estructura, y cuando el carro portaherramientas se encuentra en un extremo del eje Y, lo más cerca posible a la viga que se va a calcular, tal como se muestra en la figura 6.

4.2. Guías lineales

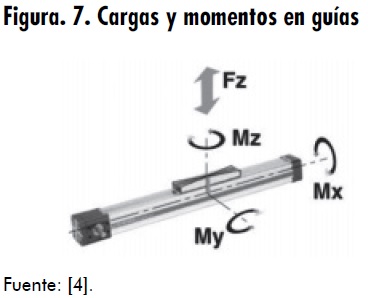

Para las guías de los ejes X, Y y Z se calcularon las cargas y momentos que se muestran en la figura 7.

El valor obtenido de los cálculos se utiliza para verificar la viabilidad de la guía en donde esta fuese utilizada mediante la ecuación de cargas combinadas [4].

donde Mx, My y Mz son la suma de los momentos dinámicos y los momentos estáticos en cada uno de los ejes. En la figura 8 (a) se muestra el montaje propuesto para la guía del eje Y. Debido a que con este montaje no se cumplió con la ecuación de cargas combinadas, fue necesario adicionar un eje calibrado y un rodamiento lineal, tal como se muestra en la figura 8 (b). Realizadas estas variaciones, se hicieron de nuevo los cálculos de las cargas y momentos en la guía, y se obtuvo un valor menor a uno en la ecuación de cargas combinadas.

De igual manera, fue necesario verificar la viabilidad de cada uno de los elementos utilizados en este montaje, donde se obtuvo que la deflexión del eje fue menor a 0,1 mm para cualquier eje con un diámetros entre los 20 y los 50 mm. Para el rodamiento lineal se obtuvo una vida útil en desplazamiento de 4.860.000 km, y en horas de 337 783 horas.

4.3. Pieza de soporte eje Y

Para calcular la deformación en la pieza que soporta el eje calibrado y que sirve de acople entra las guías de los ejes X y Y, fue necesario realizar una simulación de elementos finitos mediante SolidWorks. El resultado obtenido es una deformación menor a 0,2 mm y un factor de seguridad de 1,3 para el caso más extremo. En la figura 9 se muestran los resultados de la simulación para esta pieza.

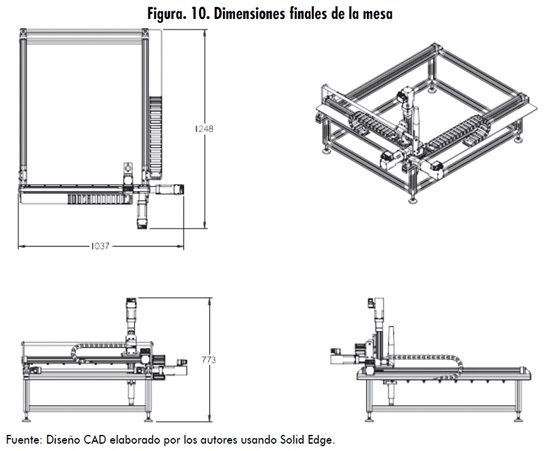

4.4. Resultado final del diseño

El resultado de este proyecto es el diseño mecánico de un prototipo de mesa cartesiana XYZ automatizada, con capacidad para acoplarle una antorcha para corte por plasma y un gripper para sujetar y transportar objetos pequeños a una velocidad máxima de 120 m/ min y un rango de velocidades de corte entre 0,456 y 16,205 m/min. El rango de desplazamiento en los ejes X y Y de la mesa es de 75 y 55 cm, respectivamente. La mesa diseñada y las dimensiones finales se presentan en la figura 10. El resumen de las características de la mesa se puede observar en la tabla 1.

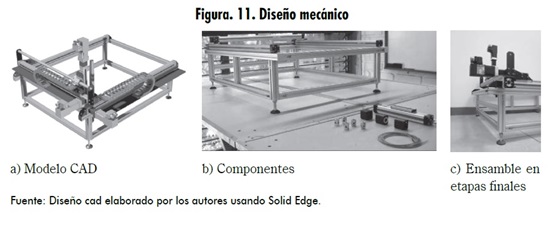

5. Construcción

Tomando como base la documentación en planos y especificaciones, se hizo la construcción de la mesa a partir de componentes comerciales y piezas manufacturadas mediante procesos convencionales: torno, fresa, taladro, etc. En la figura 11 se muestra la evolución desde el modelo CAD, hasta la construcción del dispositivo.

6. Conclusiones

En este artículo se discutió el proceso de diseño de la plataforma mecánica de una mesa cartesiana XYZ automatizada, que será utilizada en los Laboratorios de la Escuela de Ingeniería de la Universidad Pontificia Bolivariana, con múltiples propósitos y perspectivas [5]. El proceso de diseño se realizó mediante tres etapas claramente diferenciadas: diseño conceptual, diseño básico y diseño de detalle. En la primera etapa se realizó una exploración del estado del arte, mediante la revisión de literatura especializada y se definieron variables cuantitativas y cualitativas del proyecto.

En la segunda etapa se definieron diferentes subsistemas, para los cuales se seleccionaron las funcionalidades más adecuadas para cada uno de ellos. En la tercera etapa se recopiló la información obtenida en la segunda etapa y se definieron características y dimensiones de todos los componentes, mediante procesos de análisis y síntesis con base en principios fundamentados y técnicos de ingeniería.

Se realizó el diseño básico de la mesa, con el cual se obtiene una idea clara de cómo se verá la mesa una vez sea fabricada, lo cual incluye cada uno de los elementos seleccionados para cada uno de los subsistemas y las características técnicas que hacen que la mesa sea funcional, con base en criterios de ingeniería.

Se hicieron cálculos de cada uno de los elementos que forman parte de la mesa, con el fin de garantizar el funcionamiento correcto de todos los elementos, que se cumpla con todos los requerimientos y garantizar la seguridad para los usuarios u operadores. Se realizaron planos de taller y planos de ensamble donde se encuentran las dimensiones, materiales y listas de componentes.

Reconocimientos

Este proyecto se llevó a cabo con la financiación del Laboratorio de Ingeniería Mecánica de la Universidad Pontificia Bolivariana, en el marco del proyecto “Implementación de un laboratorio de manipuladores”. El trabajo de los investigadores fue financiado por la Facultad de Ingeniería Mecánica de la Universidad Pontificia Bolivariana.

Referencias

[1]Y. Altintas, Manufacturing automation: metal cutting mechanics, machine tool vibrations, and cnc design, Cambridge University Press, 2000.

[2] J. C. Correa et ál., “Implementation of a laboratory for the study of robot manipulators”, Proceedings of the ASME 2010 International Mechanical Engineering Congress and Exposition, Vancouver, Canadá, 2010.

[3] S. Flórez, Diseño mecánico de una mesa cartesiana XYZ, trabajo de grado Ing. mecánico, Universidad Pontificia Bolivariana, Medellín, Colombia, 2010.

[4] Parker-Origa, osp-e Series Electric Linear Drives and Guides. s.l., 2008.

[5] J. Arango, Diseño de los sistemas eléctrico y de control para una mesa cartesiana XYZ, trabajo de grado Ing. eléctrico y electrónico, Universidad Pontificia Bolivariana, Medellín, Colombia, 2012.

.png)

.jpg)