DOI:

https://doi.org/10.14483/udistrital.jour.tecnura.2015.1.a06Publicado:

2015-01-01Número:

Vol. 19 Núm. 43 (2015): Enero - MarzoSección:

InvestigaciónEvaluación del límite de resistencia a la corrosión fatiga del acero SAE1020 en ambiente ácido

Limit to corrosion fatigue strength evaluation of SAE1020 steel in acidic environment

Descargas

Referencias

Arola, D.y Williams, C. L.(2001). Estimating the Fatigue Stress Concentration Factor of Machined Surfaces. International Journal of Fatigue, 24, 923-930.

Genel,K.,Demirkol,M. y Gulmez, T. (2000). Corrosion Fatigue Behaviour of Ion Nitride AISI 4140 Steel. Materials Science and Engineering, 288, 91-100.

Hamrock, B. J., Jacobson, B. y Schmid, S. R. (2000). Elementos de máquinas (2ª ed.). México: McGraw-Hill.

Hassan,T. y Liu, Z.(2000). On the Difference of Fatigue Strengths from Rotating Bending, Four-Point Bending and Cantilever Bending Tests. Pressure Vessels and Piping,78, 19-30.

ISO Metallic Materials - Fatigue testing - Statistical Planning and Analysis of Data. ISO12107-2003 (2003).

ISO Metallic Materials - Rotating Bar Bending Fatigue Testing. ISO1143-2010 (2010).

La Barbera, J. G. et ál. (2009). Comportamiento a la fatiga-corrosión del acero SAE1045 recubierto con una aleación base níquel proyectada térmicamente por HVOF. ActaMicroscópica,18, 39-51.

Marin, J. (1962). Mechanical Behavior of Engineering Materials(2aed). Englewood Cliffs, Nueva York: Prentice-Hall.

Norton, R. (1999). Diseño de máquinas (4aed.) México: Pearson Educación.

Oñoro, J. (2009). Corrosion Fatigue Behaviour of 317LN Austenitic Stainless Steel in Phosphoric Acid. International Journal of Pressure Vessels and Piping, 86, 656-660.

Pyttel, B, Schwerdt, Z.y Berger, C. (2011). Very High Cycle Fatigue – Is there a Fatigue Limit? International Journal of Fatigue, 33, 49-58.

Ramsamooj,D. V. y Shugar, T. (2001).Modeling of Corrosion Fatigue in Metals in an Aggressive Environment. International Journal of Fatigue, 23, s301-s309.

Shigley, J. E.y Mischke, C. R. (2002) Diseño en ingeniería mecánica (5a ed.). México: McGraw- Hill.

Weng, L. et ál. (2013). Corrosion Fatigue Crack Growth of AISI 4340 Steel. International Journal of Fatigue, 48, 156-164.

Zhao,W.et ál. (2012). Study on the Mechanism of High Cycle Corrosion Fatigue Crack Initiation in X80 Steel. Corrosion Science, 57, 99-103.

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

Evaluación del límite de resistencia a la corrosion fatiga del acero sae 1020 en ambiente ácido

Limit to corrosion fatigue strength evaluation of sae 1020 steel in acidic environment

William Mauricio Sanabria Becerra1, Oscar Hernando Pardo Cuervo2, Robinson de Jesús Torres Gómez3

1Ingeniero mecánico, magíster en Metalurgia y Ciencia de los Materiales, docente de la Universidad Antonio Nariño, Tunja, Colombia. Contacto: wisanabria@uan.edu.co

2Químico de alimentos, magíster en Metalurgia y Ciencia de los Materiales, docente de la Universidad Pedagógica y Tecnológica de Colombia, Tunja, Colombia. Contacto: oscarhernando.pardo@uptc.edu.co

3Ingeniero metalúrgico, magíster en Metalurgia y Ciencia de los Materiales, docente de la Universidad Pedagógica y Tecnológica de Colombia, Tunja, Colombia. Contacto: robinson.torres@uptc.edu.co

Fecha de recepción: 28 de agosto de 2013-Fecha de aceptación: 2 de mayo de 2014

Clasificación del artículo: Investigación

Financiamiento: Instituto para la Investigación e Innovación en Ciencia y Tecnología de Materiales (Incitema), Universidad Pedagógica y Tecnológica de Colombia, Tunja, Colombia.

DOI: http://dx.doi.org/10.14483/udistrital.jour.tecnura.2015.1.a06

Resumen

En este artículo se muestran los resultados de investigación en cuanto a la determinación del límite de resistencia a la corrosión fatiga para el acero SAE 1020 en condiciones ácidas, tomando como sustancia corrosiva buffer acetato con valores de pH 2, 4 y 6. Los ensayos de fatiga se realizaron de acuerdo con el modelo de flexión rotativa en cantiléver. Los resultados se contrastaron con el límite de resistencia a la fatiga del material ensayado al aire. Se encontró una significativa reducción del límite a medida que aumenta la acidez de la sustancia; igualmente, se observó corrosión localizada del tipo filiforme sobre la superficie del material, provocada por el efecto aireado de la probeta al estar parcialmente sumergida y en rotación. Los límites de resistencia a la fatiga se determinan utilizando el método escalera, recomendado por las normas ISO 1143 e ISO 12107, con nivel de confianza del 50% y una probabilidad de falla del 10%. Por último, se analizaron las superficies de fractura y se hallaron múltiples orígenes de grieta y longitudes de propagación relacionadas con el nivel de acidez del medio.

Palabras clave: corrosión fatiga, corrosión filiforme, flexión rotativa, resistencia a la fatiga.

Abstract

This paper shows the results of the research in terms of the evaluation of corrosion fatigue resistance of SAE 1020 steel in acidic conditions, using as corrosive substance: acetate buffer with pH 2, 4 and 6. The fatigue tests were performed according to the model of cantilever rotating bending. The results were compared with the limit of fatigue resistance of the material tested in air. It was observed a significantly reduced limit with increasing acidity of the substance. Likewise, localized corrosion type filiform corrosion was observed on the surface material, caused by the effect of the specimen aerated to be partially submerged in rotation. Limits fatigue strength determined using staircase method recommended by standard ISO 1143 and ISO 12107, with confidence level of 50% and a probability of failure of 10%. Finally, the surfaces were analyzed to find multiple origins of fracture and crack propagation lengths related to the acidity of the medium.

Keyword: corrosion fatigue, fatigue resistance, filiform corrosion, rotating bending.

Introducción

Actualmente, las fallas por fatiga siguen siendo de gran preocupación en la ingeniería de diseño. Los costos por fractura en materiales y su prevención son bastante grandes, y el 80% de estos costos involucran situaciones en las que las cargas cíclicas son al menos un factor que contribuye al deterioro total; por ejemplo, el costo anual de la falla por fatiga de los materiales en Norteamérica y Europa es de aproximadamente 3 % del producto nacional bruto. Estos costos se derivan de la prevención de la falla por fatiga de vehículos terrestres y ferroviarios, aviones, puentes, grúas, equipos petroleros, estructuras y elementos de uso cotidiano como juguetes y equipos deportivos (Alter, 2003).

La problemática que tiene este acero y todos aquellos que estén expuestos a una combinación de ambiente corrosivo y fatiga, es la disminución significativa de la vida útil de los materiales, hasta el punto de no tener capacidad de soportar condiciones combinadas de esfuerzo y ambiente (Weng et ál., 2013). Igualmente, su durabilidad se ve afectada por la frecuencia y la amplitud de esfuerzo en cuanto a fatiga y el nivel de agresividad del medio en relación con la corrosión (Ramsamooj y Shugar, 2001).

Por otro lado, no es acertado esperar que el límite de resistencia a la fatiga de un elemento mecánico o estructural sea igual al obtenido en ensayos de laboratorio y menos que este se mantenga cuando es expuesto a efecto simultáneo de corrosión fatiga, ya que de este modo los aceros tienden a disminuir drásticamente su límite de resistencia a la fatiga. Este proceso, por lo general, los aceros lo experimentan comenzando por la formación de pitting superficial, combinado con concentración de esfuerzos en dichos puntos, lo que da lugar a la formación de grietas superficiales que conllevan falla del material (Zhao et ál., 2012).

Por muchos años se han realizado estudios de corrosión fatiga en aceros al carbono, aleados y especiales, lo cual ha permitido observar variaciones en función de la agresividad del electrolito. Sin embargo, el comportamiento de los aceros bajo corrosión fatiga, en función del valor constante del pH del medio corrosivo, no ha sido estudiado con detalle.

Este trabajo se basa en los problemas encontrados con frecuencia en barras de perforación, las cuales se veían expuestas a carga variable debido al proceso de perforación y, asimismo, se hallaban expuestas a ambientes agresivos en el fondo de pozo generado por la agresividad de la tierra en combinación con el crudo hallado, y se encontró, principalmente, ambientes ácidos. Se evaluó el límite de resistencia a la corrosión fatiga en función del pH del medio, mediante el ensayo de fatiga de viga rotatoria en cantiléver, al aire y en ambiente corrosivo del acero SAE 1020, utilizando como medio corrosivo un buffer acetato, con pH de 2, 4 y 6. El material ensayado se caracterizó química y mecánicamente mediante la técnica de espectroscopia de emisión por chispa y ensayo de tensión, respectivamente. De igual manera, se evaluó la superficie de fractura mediante microscopia óptica y electrónica de barrido.

Metodología

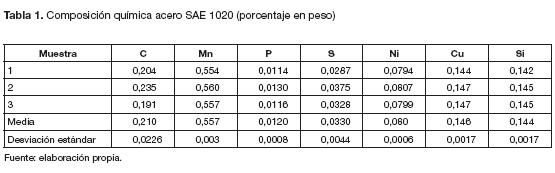

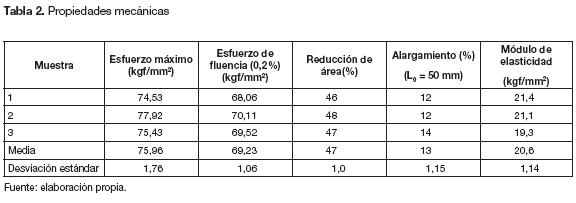

El material utilizado para este estudio es el acero SAE 1020 laminado en caliente, caracterizado químicamente mediante la técnica de espectros copia de emisión por chispa y mecánicamente mediante el ensayo de tensión. En las tablas 1 y 2 se muestran los resultados de estos estudios previos realizados al material.

Las probetas para los ensayos de fatiga y corrosión fatiga se elaboraron de acuerdo con la norma ISO 1143 (ISO Metallic Materials, 2010) y fueron llevadas hasta la fractura total. Las probetas fueron mecanizadas en un torno CNC PUMA 200, teniendo en cuenta el procedimiento establecido por la norma, el cual reduce la posibilidad de formación de esfuerzos residuales sobre la superficie. Las probetas ensayadas fueron numeradas y seleccionadas al azar, con el fin de asegurar la aleatoriedad comúnmente practicada en estos tipos de ensayos.

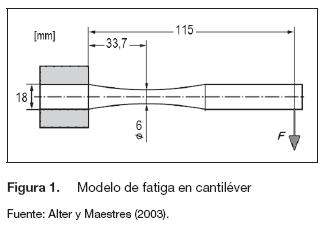

Los ensayos de fatiga se realizaron del tipo viga en cantiléver en flexión con rotación inversa y sucesiva, como se muestra en la figura 1, en condiciones de alto ciclaje, a una frecuencia de 44 Hz y contemplando esfuerzos planos de valor constante con niveles entre el 20 y el 40% de la resistencia a la tracción máxima del material evaluado. Los valores de F de la figura corresponden a los valores de carga aplicada que generaron esfuerzos por flexión, de acuerdo con los valores de esfuerzo de la tabla 4. En cuanto a alineación, se tuvo en cuenta una tolerancia de desalineación máxima de ± 0,025 mm (0,00"). Durante el montaje, la desalineación se corroboró con comparador de carátula. La correcta verificación de la desalineación y el cumplimiento de su tolerancia reducen las posibilidades de vibración durante el ensayo.

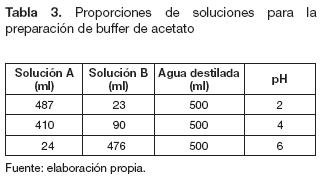

Para el ataque se utilizó buffer en base de acetato, con valores de pH de 2, 4 y 6. En la preparación se utilizaron dos soluciones: solución A = ácido acético 0,2 M y solución B = acetato de sodio 0,2 M, agregadas a medio litro de agua destilada, completando un litro de solución en proporciones de acuerdo con el pH que se quería obtener, como se muestra en la tabla 3.

El ataque sobre el material se realizó sometiendo la probeta a una frecuencia de rotación de 44 Hz sin carga, en presencia del electrolito y por un tiempo de 2 horas; posteriormente se dejó airear por 30 minutos. Esta forma de daño generado sobre la superficie del material permite acelerar el efecto corrosivo, puesto que las condiciones hidrodinámicas del ensayo causan aireaciones parciales sobre la superficie y esto facilita la aparición de zonas anódicas y catódicas sobre un mismo lugar y, con la ayuda de una sustancia corrosiva a base de sales disueltas, mejoran sustancialmente el ataque. Este mismo suceso fue reportado por otros autores en sus escritos (Hassan y Liu, 2000; Oñoro, 2009).

Utilizando el método de escalera modificado, recomendado por la norma (Iso Metallic Materials, 2010; ISO Metallic Materials, 2003), se determinó el límite de resistencia a la corrosión fatiga de acuerdo con el pH del medio corrosivo y, posteriormente, comparadas con el límite de resistencia a la fatiga del material ensayado al aire. Se evidenció y caracterizó macroscópicamente el efecto corrosivo superficial sobre el material, de acuerdo con el nivel de acidez del medio. El análisis de la superficie de fractura se realizó mediante microscopia óptica y microscopía electrónica de barrido, identificando los orígenes de grieta y sus longitudes de propagación.

Resultados

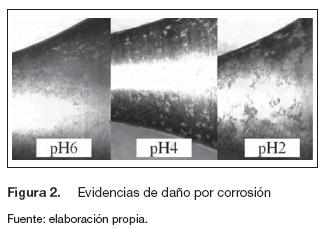

En la figura 2 se evidencia el daño provocado sobre las probetas ensayadas para los diferentes niveles de pH utilizados. Se observa claramente mayor daño sobre la superficie a mayores niveles de acidez del buffer.

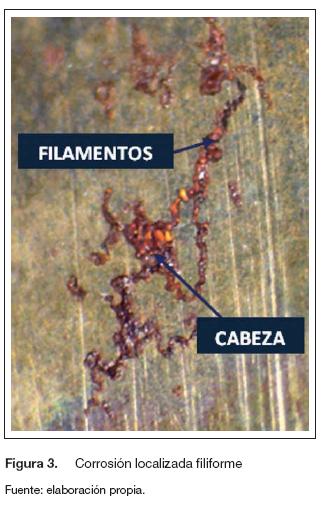

En la figura 3 se observa el tipo de corrosión generada sobre el material. Esta es una corrosión localizada del tipo filiforme, la cual claramente se caracteriza por la formación de una cabeza en lugares susceptibles de daño, como los rastros dejados por el paso de la herramienta de corte en el mecanizado (Genel, Demirkol y Gulmez, 2000; La Barbera et ál., 2009).

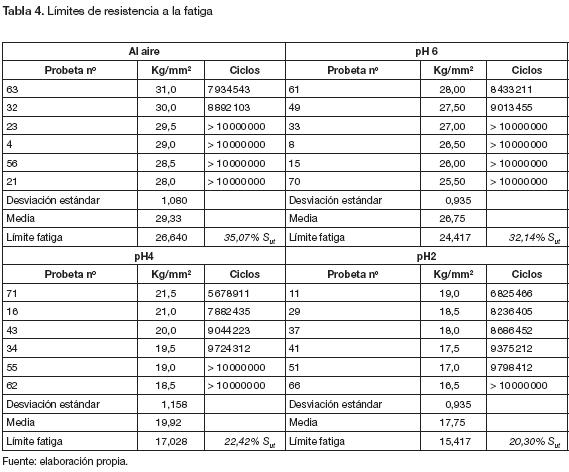

En la tabla 4 se muestran los límites de resistencia a la fatiga para cada uno de los ensayos. Estos valores fueron obtenidos con base en el límite inferior determinado sobre los datos observados. Se observa cómo el límite de resistencia a la fatiga disminuye a medida que aumenta la acidez en el ambiente corrosivo; igualmente, son menos las probetas que superan el límite de los 107 ciclos con este incremento. Este resultado es un indicador claro del efecto significativo de la acidez de un medio sobre los materiales en condiciones dinámicas de esfuerzo. Comúnmente, este valor límite de 107 es considerado como el número al cual se presenta el límite de resistencia a la fatiga de los materiales.

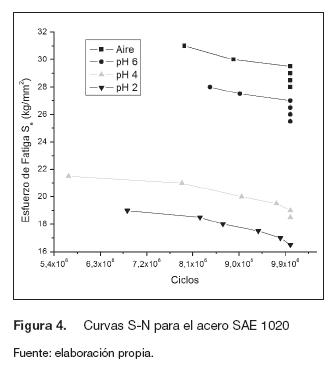

En la figura 4 (curva S-N) se observa la variación del límite de resistencia a la fatiga para los diferentes ambientes a los que fue expuesto el material. En ella se observa una disminución considerable para ambientes con pH 2 y 4, mientras que en ensayos con pH 6 la disminución no es tan notoria con respecto al límite de resistencia a la fatiga obtenida al aire. A pesar de observarse cierta similitud entre ensayos al aire y pH 6, ensayos con pH 2 y 4, existen diferencias notorias entre todos ellos.

Dichos límites de resistencia a la fatiga fueron evaluados a partir del 40% de la resistencia última a la tensión (0,4 Sut), tal como lo recomiendan algunos autores (Marín, 1962; Norton, 1999; Shigley y Mischke, 2002). A partir de este valor, se fue disminuyendo hasta encontrar ensayos que sobrepasaran el parámetro de 107ciclos para el cálculo del límite de resistencia a la fatiga. Los ensayos que superaron los 107 ciclos se detuvieron sin llegar a presentar rasgos superficiales de una posible fractura.

Desde el punto de vista del diseño mecánico, el límite de resistencia a la fatiga de los materiales ha sido considerado como el 50,4% de la resistencia última a la tensión, para ensayos de fatiga con viga rotatoria con cuatro puntos de apoyo. En cambio, para ensayos de fatiga axial el límite de resistencia a la fatiga ha sido de 40% de la resistencia última a la tensión, tal como se indica en literatura sobre diseño mecánico (Marín, 1962; Norton, 1999). En cuanto a los resultados obtenidos, el límite de resistencia a la fatiga al aire ha sido del 35,07% de la resistencia última a la tensión, para este modo de ensayo de fatiga en viga rotatoria en cantiléver. Esto permite evidenciar las diferencias entre las distintas formas de ensayo de fatiga permitidas por la norma, lo cual muestra que al evaluar el comportamiento a la fatiga a un material o a un elemento estructural es importante conocer de antemano el tipo de fatiga al cual va a estar sometido en servicio.

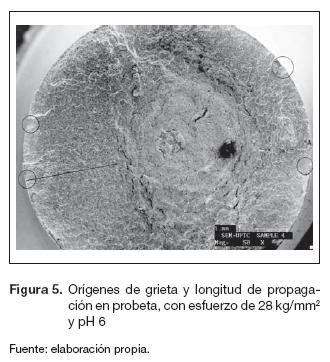

Las superficies de fractura de las muestras fueron observadas microscópicamente por SEM, en donde se encontraron múltiples orígenes de grieta en todas las muestras ensayadas al igual que su longitud de propagación, tal como se observa en la figura 5.

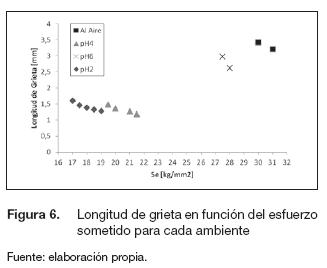

La figura 6 muestra la forma como está relacionada la longitud de propagación de grieta con el nivel de esfuerzo, al igual que el ambiente. En términos de la rigidez del material, se puede observar cómo cortas grietas pueden promover la falla en ambientes de elevada acidez, aunque se tengan niveles de esfuerzo bajo, y a medida que esta acidez disminuye, existe mayor posibilidad de tener mejor progresión antes de llegar a falla del material, aun soportando un nivel mayor de esfuerzo.

Conclusiones

Se observó que el aumento de la acidez de una sustancia corrosiva disminuye el límite de resistencia a la fatiga de los materiales, al igual aumenta la probabilidad de una falla repentina debido a su baja propagación de grieta.

A medida que la acidez se hace más fuerte,la disminución de su resistencia se acrecienta cada vez más, para lo cual, provocaría daño superficial significativo sobre el material. Si este daño se localiza en zonas de máxima concentración de esfuerzo mecánico, tendría un efecto crítico sobre la integridad de las máquinas.

Es posible ocasionar la corrosión localizada del tipo filiforme sobre los materiales, para evaluar el comportamiento a la corrosión fatiga de materiales con recubrimientos resistentes a la corrosión.

Se debe considerar la corrosión como un factor que modifica el límite de resistencia a la fatiga hasta valores que garanticen su funcionalidad, lo que permite tener en cuenta el verdadero efecto de la corrosión sobre las condiciones de diseño de máquinas.

Agradecimientos

Los autores agradecen al Instituto para la Investigación y la Innovación en Ciencia y Tecnología de Materiales (Incitema) y al Programa de Maestría en Metalurgia y Ciencia de los Materiales por el apoyo financiero, académico y administrativo.

Referencias

Alter, L. y Maestres, L. (2003). Corrosión y protección. Barcelona: Ediciones UPC.

Arola, D. y Williams, C. L. (2001). Estimating the Fatigue Stress Concentration Factor of Machined Surfaces. International Journal of Fatigue, 24, 923-930.

Genel, K., Demirkol, M. y Gulmez, T. (2000). Corrosion Fatigue Behaviour of Ion Nitride AISI 4140 Steel. Materials Science and Engineering, 288, 91-100.

Hamrock, B. J., Jacobson, B. y Schmid, S. R. (2000). Elementos de máquinas (2a ed.). México: McGraw-Hill.

Hassan, T. y Liu, Z. (2000). On the Difference of Fatigue Strengths from Rotating Bending, Four-Point Bending and Cantilever Bending Tests. Pressure Vessels and Piping, 78, 19-30.

ISO Metallic Materials - Fatigue testing - Statistical Planning and Analysis of Data. ISO12107-2003 (2003).

ISO Metallic Materials - Rotating Bar Bending Fatigue Testing. ISO1143-2010 (2010).

La Barbera, J. G. et ál. (2009). Comportamiento a la fatiga-corrosión del acero SAE1045 recubierto con una aleación base níquel proyectada térmicamente por HVOF. Acta Microscópica, 18, 39-51.

Marin, J. (1962). Mechanical Behavior of Engineering Materials (2a ed). Englewood Cliffs, Nueva York: Prentice-Hall.

Norton, R. (1999). Diseño de máquinas (4a ed.) México: Pearson Educación.

Oñoro, J. (2009). Corrosion Fatigue Behaviour of 317LN Austenitic Stainless Steel in Phosphoric Acid. International Journal of Pressure Vessels and Piping, 86, 656-660.

Pyttel, B, Schwerdt, Z. y Berger, C. (2011). Very High Cycle Fatigue - Is there a Fatigue Limit? International Journal of Fatigue, 33, 49-58.

Ramsamooj, D. V. y Shugar, T. (2001). Modeling of Corrosion Fatigue in Metals in an Aggressive Environment. International Journal of Fatigue, 23, s301-s309.

Shigley, J. E. y Mischke, C. R. (2002). Diseño en ingeniería mecánica (5a ed.). México: McGraw- Hill.

Weng, L. et ál. (2013). Corrosion Fatigue Crack Growth of AISI 4340 Steel. International Journal of Fatigue, 48, 156-164.

Zhao, W. et ál. (2012). Study on the Mechanism of High Cycle Corrosion Fatigue Crack Initiation in X 80 Steel. Corrosion Science, 57, 99-103.

Licencia

Esta licencia permite a otros remezclar, adaptar y desarrollar su trabajo incluso con fines comerciales, siempre que le den crédito y concedan licencias para sus nuevas creaciones bajo los mismos términos. Esta licencia a menudo se compara con las licencias de software libre y de código abierto “copyleft”. Todos los trabajos nuevos basados en el tuyo tendrán la misma licencia, por lo que cualquier derivado también permitirá el uso comercial. Esta es la licencia utilizada por Wikipedia y se recomienda para materiales que se beneficiarían al incorporar contenido de Wikipedia y proyectos con licencias similares.