DOI:

https://doi.org/10.14483/2248762X.6385Published:

2013-01-27Issue:

Vol. 3 No. 2 (2012)Section:

ReflexiónAUTOMATIZACIÓN DEL PROCESO DE PALETIZADO DE LA CELDA HAS-200

Downloads

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

AUTOMATIZACIÓN DEL PROCESO DE PALETIZADO DE LA CELDA HAS-200

END-OF-LINE PRODUCT PRE-PACKAGING AUTOMATION USING A HAS-200 CELL

Iván Mauricio Granada1, Jhony Turizo1,Jorge Eduardo Porras1,Fernando Martínez Santa1

1Universidad Distrital Francisco José de Caldas, Bogotá - Colombia. fmartinezs@udistrital.edu.co

Recibido: 18/06/2012 - Aceptado: 09/08/2012

RESUMEN

El sistema HAS-200 se ha desarrollado teniendo en cuenta las necesidades que la industria requiere en capacitación, dado los altos niveles de automatización que se están implantando. La versatilidad y diseño de este sistema logran representar una planta de fabricación con todos los procesos de una manera real, en este proyecto se abordo un proceso que en la versión actual de la maquina no se tenía contemplado, pero si hace parte de todas las industrias y es el final de cualquier línea de producción, el paletizado, que consiste en disponer los productos finales de tal manera que se facilite su proceso de embalaje, despacho y control de almacén.

El desarrollo se fundamento en la base de datos que maneja la HAS-200, en esta se encuentra toda la información referente a la producción incluyendo la identificación del cliente para quien se ordeno el producto, que fue el parámetro escogido para realizar el proceso de paletizado. Como resultado se obtuvo una aplicación capaz de realizar la conexión con la base de datos, para accesarla y realizar la consulta pertinente además de visualizar el estado del almacén, la automatización se implemento con un brazo robótico y los elementos de sensado e identificación del producto, alcanzando una autonomía total del proceso, obteniendo con esto un nuevo modulo para la celda de fabricación flexible, y cerrando por completo el ciclo de producción que se pretende emular mediante la HAS-200.

Palabras clave: automatización, base de datos, BCR, HAS-200, paletizado, vista.

ABSTRACT

A system called HAS-200 has been developed to meet the training needs of industry, particularly due to the high automation levels found in current industrial environments. The system’s versatility and design allow representing a factory’s production line including all real-life emulated processes. In this study, a new process (not included in the current version of HAS-200) that is commonly found in all factories at the end of production lines is added, namely pre-packaging. This process consists in physically arranging end products so as to facilitate mass packaging, delivery and stock control.

The whole project is supported by HAS-200 database. This database stores all information regarding production, including client identification, which corresponds to the driving parameter for the pre-packaging process. The resulting outcome is an application capable of accessing the database directly so as to perform timely queries and real-time stock visualization. The automation itself is implemented using a robotic arm together with a set of sensing and product-identification devices, which allows a fully autonomous process. This represents a whole new module added to the original flexible manufacturing cell, which completes the production cycle intended for emulation using HAS-200.

Key words: automation, database, BCR, HAS-200, pre-packaging, vista.

INTRODUCCIÓN

El sistema HAS-200 en la Figura 1, reproduce un proceso productivo con alto nivel de automatización, que permite desarrollar las capacidades profesionales demandadas en los más diversos sectores (automoción, semiconductores, alimentación, farmacéutico, etc.).

El producto fabricado, las tecnologías integradas y las situaciones que se reproducen han sido concebidos en función de las demandas de dichas industrias. Aspectos como la estética, la motivación de los usuarios y el desarrollo de competencias transversales (como el trabajo en equipo) también han sido tenidos en cuenta en el proceso de concepción y diseño [1].

En el nivel universitario, el sistema HAS-200 constituye una potente plataforma de desarrollo de proyectos de investigación [2].

Producto

La fábrica HAS-200 permite la fabricación de 19 productos diferentes, la materia prima consta de un recipiente con cuatro tipos de etiqueta (roja, azul, amarilla y multicolor) como lo muestra Figura 2. Cada etiqueta incorpora un código de barras que permite identificar al producto a lo largo del proceso. [1]

Dentro de estos recipientes se vierten "perlas" de colores rojo, azul y amarillo en cantidades diferentes, posibilitando 19 combinaciones, incluyendo una mezcla de estas tres, para obtener un recipiente con contenido multicolor. Una vez llenados con la cantidad correspondiente, a los recipientes se les coloca una tapa y una etiqueta donde se incluye el número de lote, la fecha de fabricación, etc [3].

Posterior a la colocación de la tapa, el producto es enviado a la estación de almacén o expedición en espera de ser despachado, por tal motivo es conveniente un sistema capaz de realizar la descarga de la estación 10 por cliente para lograr una simulación total de un proceso productivo.

Identificación del producto

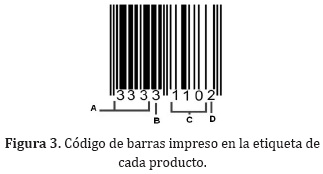

Cada recipiente posee una etiqueta en el cual se encuentra impreso un código de barras en el estándar EAN-8 (European Article Number) que contiene la información por la cual será identificado el producto en todo el proceso de producción y almacenado en la base de datos como se ve en la Figura 3.

A. Los 3 primeros números indican que es un producto fabricado en la HAS-200.

B. Indica el color del contenedor y su producto de la siguiente manera:

3: Para el color azul.

2: Para el color amarillo.

1: Para el color rojo.

4: Para contenido multicolor.

C. Numero consecutivo del recipiente iniciando desde 000.

D. Checksum, usado para verificación de lectura correcta.

Paletizado

El proceso de paletizado es la acción y efecto de disponer mercancía sobre una estructura para su almacenaje y transporte; la paletización ha sido considerado como una de las mejores prácticas dentro de los procesos logísticos, ya que permite un mejor desempeño de las actividades de cargue, transporte, descargue y almacenamiento de producción, mejorando el uso de los recurso y la eficiencia de los procesos que se realizan entre los integrantes de una cadena de producción.

El ítem seleccionado para realizar este proceso, es el llamado ID-Cliente, que indica para quien es el producto, es por esto que la disposición final de la producción queda discriminada y separada en seis distinto clientes que son los que viene precargados en la base de datos de la HAS-200.

INFORMACIÓN

Conociendo que cada uno de los productos era identificado con un único código de barras y que con este se podía hacer seguimiento durante todo el proceso, además de conocer todos sus datos, gracias a que toda la información referente a la producción es consignada en tiempo real en la base de datos que maneja el sistema EdMes, que es el encargado de administrar el nivel operativo de la HAS-200, se debía ahora acceder a esta, y obtener el valor del ID-Cliente a partir del código de barras.

Bases de datos

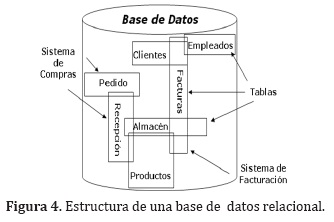

Conceptualmente una base de datos se puede definir como un conjunto de información relacionada que se encuentra agrupada o estructurada, en una arquitectura relacional como se ve en la Figura 4.

Esta arquitectura se basa en tablas independientes pero que tienen un campo en común, pudiendo generar formularios, vista y otras tablas a partir de relacionar pequeñas tablas como fuente de información de estas.

Las bases de datos se componen de tablas y vistas, en las primeras nos referimos a donde se guarda y modifica toda la información recolectada por un sistema, y está compuesta por campos (columnas), y registros (corresponden a las filas), las tablas tienen la apariencia de una hoja de cálculo. Cuando hablamos de vistas, estas tienen la misma estructura que una tabla; filas y columnas. La única diferencia es que sólo se almacena de ellas la definición, no los datos. Los datos que se recuperan mediante una consulta. Las vistas son respuestas a una consulta.

CGIP Data Base Tool

CGIP (control y gestión integral de la producción), es la herramienta del sistema EdMes en donde se integran todos los datos de producción mediante una base de datos relacional llamada “cgip_database.dsn”, este sistema se suministra con el motor de bases de datos SQL server.

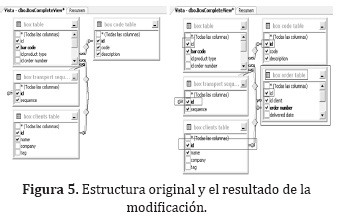

Esta base de datos fue analizada para entender su arquitectura y buscar una vista o tabla donde estuvieran consignados los campos de código de barras y el ID-Cliente, pero en la configuración original de esta, ninguna estructura incluía estos dos campos, la vista con la mayor cantidad de datos sobre el producto y la producción era la llamada internamente como "boxcompleteview", con esto ya identificado procedimos a modificarla y agregar los datos necesarios quedando esta vista como se muestra en la Figura 5.

Con esta reestructuración se obtuvieron los campos que necesitábamos en una sola vista,facilitando el diseño de la consulta.

APLICACIÓN VISUAL BASIC 2008

Este aplicativo se desarrollo en el programa Visual Basic 2008 con el fin de permitir el acceso a la información de la base de datos, ya que su compatibilidad es indudable puesto que la base como el motor en este caso fueron diseñados bajo la misma plataforma de Microsoft, en esta aplicación también es posible visualizar los depósitos en la última etapa del proceso, y sus principales características son:

• Comunica el sistema robotizado con la base de datos de la HAS-200.

• Permite ver y consultar la base de datos.

• Visualiza el estado de los almacenes.

• Retorna el ID del cliente a la unidad de control.

• Transfiere por puerto serie RS-232, a una velocidad de 9600 baudios.

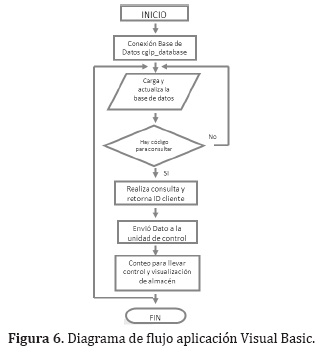

En la Figura 6 se puede observar el diagrama de flujo que describe el funcionamiento y estructura de la aplicación.

Diseño de la consulta

En el diseño sobre Visual Basic se implemento el objeto DataGridView, el cual nos permite ver los datos de la base de datos en el frontal de la aplicación y así poder tratar los datos para la consulta. Mediante la herramienta BoxCompleteViewBindingSource, Figura 7, permite hacer el diseño de la consulta con la que se puede cotejar el dato del BCR (bar code reader) en la base de datos para obtener el resultado del ID-Cliente.

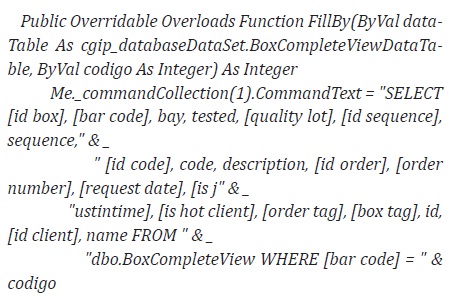

Con la consulta ya creada se define los parámetros de búsqueda creando la función FillBy, encargada de esto. En el siguiente fragmento de código se puede observar que la variable para realizar la consulta es denominada “código” que es el dato recibido del filtrado de la lectura del BCR.

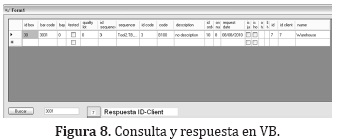

En el panel principal de la aplicación llamada “separación y clasificación de la producción por cliente” durante una prueba de consulta se observa el filtrado dentro de la base de datos y la respuesta del ID correspondiente a dicha consulta como se muestra en la Figura 8.

UNIDAD DE CONTROL

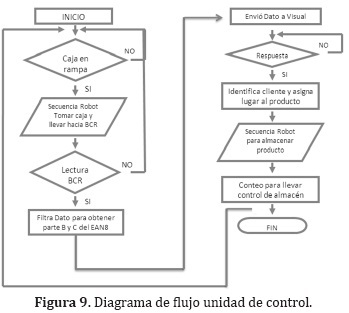

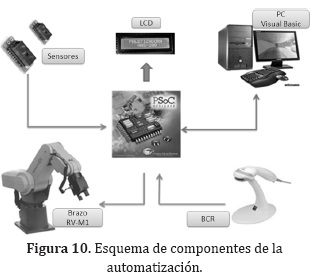

La unidad de control se basa en el sistema embebido PSoC CY8C29466, que integra en un solo chip los tres grandes mundos de la electrónica, el mundo digital, el análogo y el de procesamiento de datos, este sistema ejecuta varias funciones como se describe en el diagrama de flujo observado en la Figura 9.

Durante la realización del proceso de separación y clasificación de la producción por cliente el sistema de control es el encargado de:

• Ejecutar el algoritmo de control en el paso de información y comunicación con todos los periféricos que componen el sistema, Figura 10.

• Recibe mediante un par de sensores la señal correspondiente a la detección de un producto nuevo y su ubicación en la rampa de despacho.

• Envía las coordenadas apropiadas al brazo robótico.

• Recibe la información del BCR, realiza el filtrado descartando información innecesaria.

• Se comunica con el ordenador para realizar la consulta en la base de datos mediante la aplicación diseñada en Visual Basic 2008.

• Recibe el valor del ID-Cliente y con este envía las coordenadas de las trayectorias, para ubicar el producto en el lugar asignado.

Interfaz de comunicación

En el sistema embebido PSoC, se desarrollo esta interfaz usando tres módulos digitales configurados como UART (Universal Asynchronous Receiver Transmitter, Transmisor-Receptor Asíncrono Universal), uno para el BCR, uno para el brazo y el último para la comunicación con Visual Basic.

Sensores de arribo

En la celda de fabricación flexible HAS-200 se utilizan sensores fotoeléctricos auto réflex para detección de pequeños objetos con ahorro de espacio y cableado por su fácil adquisición en el mercado local, spot visible, sensibilidad ajustable y voltaje de alimentación directa.

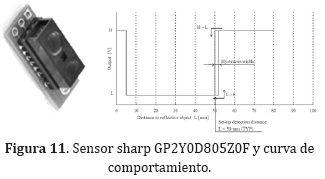

Para esta automatización se opto por el sensor SHARP de referencia GP2Y0D805Z0F, Figura 11, este detecta objetos entre 0,5 a 5 cm, teniendo el rango perfecto ya que los productos (recipientes) tiene unas dimensiones de 4,7cm x 4,5cm, además tiene un tiempo de respuesta rápida, alrededor de 3,77ms.

Sus cualidades principales son: tamaño reducido, bajo consumo, bajo costo, fácil implementación e integración.

BCR (Bar Code Reader)

La implementación del lector de código de barras fue necesaria para la identificación del producto con el fin de obtener la información que será cotejada con la base de datos para obtener la ID del cliente.

El lector usado para esto fue el metrologic MS9520 voyager, el cual tiene como característica principal una lectura de forma automática, es decir, que no se hace necesario ningún obturador para su funcionamiento, además posee una interfaz asociada RS-232, presente en todos los lectores que se utilizan en cada una de las estaciones de las HAS-200.

La configuración usada posee las siguientes condiciones: Lectura única de estándar EAN-8, tasa de baudios de 9600bps, bit de datos 7, sin paridad y un bit de parada; esto se configura mediante el software MetroSET2.

ROBOT MANIPULADOR (MITSUBISHI MOVEMASTER RV-M1)

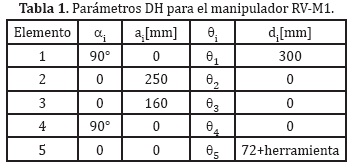

El robot Mitsubishi Movemaster RV-M1 es un manipulador articulado de cinco grados de libertad, tal como se observa en la tabla 1. Sus parámetros DH Denavith-Hartenberg se establecen, a partir de la representación del robot, tanto en términos de los sistemas de referencia asociados a cada una de sus articulaciones,como de la longitud de los cuerpos rígidos que lo conforman, obteniéndose, como resultado, los valores de la Tabla 1. Estos valores describen cada elemento articulado.

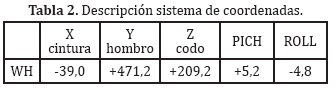

Las coordenadas finales de las trayectorias para hacer la paletización, fueron definidas mediante la herramienta Teaching-box, que permitió desplazarlo a las posiciones deseadas, y adquirir cada uno de los componentes del sistema de coordenadas en el lenguaje del robot; la adquisición se realizo mediante comunicación RS-232 vía hyperterminal por medio del comando WH que lee las coordenadas y ángulos de orientación de la posición en la que se encuentra el robot. Un ejemplo se muestra en la Tabla 2.

RESULTADOS

• Se automatizo el proceso de paletizado de la HAS-200, teniendo como parámetro el cliente para el que se produjo.

• Se modifico la base de datos con el fin de obtener en una sola vista toda la información referente a la producción.

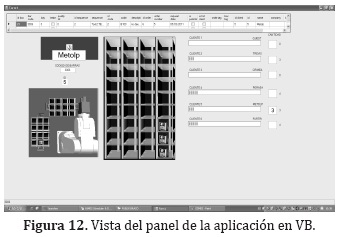

• Se diseño e implemento una aplicación en VB, capaz de establecer la conexión con la base de datos del sistema HAS-200, el cual permite hacer la consulta, para conocer el destinatario del producto, además esta aplicación permite visualizar el estado del almacén, como se observa en la Figura 12.

• Para la identificación del producto se implemento un sistema que aseguro la correcta lectura del código de barras y garantizo el filtrado de la información, obteniendo solo la información relevante.

• Para la planeación de las trayectorias se uso la herramienta Teaching-box, obteniendo las coordenadas y ángulos de orientación, y con estas el controlador del robot decide la mejor trayectoria.

• Con esta automatización se creó un nuevo modulo de la HAS-200, y se cumplió con el requerimiento del fabricante de la maquina quien solicito esta solución.

• Los elementos mecánicos se diseñaron en software especializado, y se obtuvieron con la ayuda de la máquina de prototipado rápido que la universidad adquirió recientemente.

CONCLUSIONES

• Al lograr modificar la arquitectura de la base de datos, fue posible conocer en una sola vista toda la información que se tiene del producto, dejando abierta la posibilidad de hacer el proceso de paletizado por cualquier otro parámetro, como lo pueden ser color, peso, u otro.

• Con el desarrollo de esta aplicación se completa el sistema de producción que pretende emular la HAS-200, manteniendo su versatilidad y diseño reproduciendo el funcionamiento de una fabrica real.

• La manera adecuada para realizar todos los movimientos del robot, fue definirle al sistema, las coordenadas y ángulos de inclinación, partiendo del punto de origen de movimiento y el punto final, ya que la unidad controladora decide la trayectoria optima para realizarlo.

• La reestructuración de la vista boxcompleteview fue necesaria con el fin de facilitar la búsqueda, ya que de no haberse hecho, el diseño de la consulta, hubiese implicado hacer intersecciones entre tablas, corriendo el riesgo de modificar y corromper la información de la base de datos. Ya que una vista solo permite visualizar información, mas no modificarla.

AGRADECIMIENTOS

Expresamos nuestros más sinceros agradecimientos al Ingeniero Jorge Eduardo Porras director de nuestro proyecto, por sus valiosas orientaciones y por su constante motivación en la realización de este trabajo.

Referencias Bibliográficas

[1] SMS International Training, “Compañía”. [En línea], consultado en Julio 10 del 2010, disponible en: http://www.smctraining.com/compania.htm.

[2] SMS International Training, “SMC”, International training: HAS-200” [En línea], consultado en Mayo 10 del 2010,disponible en: http://www.smctraining.com/has200.htm, 2010.

[3] SMS International Training, “has.pdf”. [En línea], consultado en Mayo 21 del 2011, disponible en: http://www.smctraining.com/pdf/c/has.pdf

License

Reconocimiento – NoComercial – CompartirIgual (by-nc-sa): No se permite el uso comercial de la obra original, las obras derivadas deben circular con las mismas condiciones de esta licencia realizando la correcta atribución al autor.

Esta obra está bajo una licencia de Creative Commons Reconocimiento-NoComercial-CompartirIgual 4.0 Internacional