DOI:

https://doi.org/10.14483/udistrital.jour.tecnura.2014.3.a06Published:

2014-07-01Issue:

Vol. 18 No. 41 (2014): July - SeptemberSection:

ResearchInspección de calidad para un sistema de producción industrial basado en el procesamiento de imágenes

Quality inspection based on image processing for an industrial production system

Downloads

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Inspección de calidad para un sistema de producción industrial basado en el procesamiento de imágenes

Quality inspection based on image processing for an industrial production system

Andrés Jaramillo Ortiz1, Robinson Jiménez M.2, Olga Lucía Ramos3

1Ingeniero en Mecatrónica. Auxiliar de investigación del grupo GAV en la Universidad Militar Nueva Granada. Bogotá, Colombia. Contacto: andresjaor@gmail.com

2Ingeniero electrónico, magíster en Automatización Industrial. Docente Investigador grupo GAV, Universidad Militar Nueva Granada. Bogotá, Colombia. Contacto: robinson.jimenez@unimilitar.edu.co

3Ingeniero electrónico y magíster en Teleinformática. Docente Investigador grupo GAV, Universidad Militar Nueva Granada. Bogotá, Colombia. Contacto: olga.ramos@unimilitar.edu.co

Fecha de recepción: 28 de noviembre de 2012-Fecha de aceptación: 23 de noviembre de 2013

Clasificación del artículo: investigación

Financiamiento: Universidad Militar Nueva Granada

Resumen

Este trabajo presenta el diseño y construcción de un sistema de visión artificial, basado en el procesamiento digital de imágenes que permita automatizar la inspección de calidad en un proceso de producción. El prototipo desarrollado fue implementado en una banda transportadora que hace parte de una cadena de ensamblaje y su función es medir el diámetro interno y externo, con una sensibilidad de +/- 0,1 mm y una velocidad de procesamiento de 1400 piezas por hora, de dos tipos de piezas que simulan la geometría de una arandela y un tornillo. Lo anterior con el propósito de identificar cuáles piezas se encuentran dentro de los requerimientos de fábrica para su posterior ensamblaje. Para desarrollar el prototipo de manera oportuna se dividió el trabajo en tres etapas principales: hardware, control electrónico y software.

Palabras clave: inspección de calidad, procesamiento digital de imágenes, visión artificial.

Abstract

This paper details implementation of an artificial vision system through digital image processing, which allows automation of the quality control process. The prototype was implemented in a conveyor belt segment and was designed to discern the quality of two different industrial shapes, with a sensibility of +/- 0,1 mm and a speed rate of 1400 shapes per hour, identifying which pieces are within manufacture quality requirements. This work is divided in three main sections: hardware, electronic control and software.

Key words: artificial vision, image processing, quality inspection.

Introducción

Para la fabricación de productos con altos estándares de calidad, considerando los grandes niveles de producción a gran escala que se presentan en la actualidad, es necesario investigar y desarrollar nuevas tecnologías que permitan aumentar la producción y al mismo tiempo aseguren la calidad y la homogeneidad de un producto. El control de calidad surge como una necesidad global en la industria para desarrollar productos que cumplan altos estándares de precisión y desempeño. Algunas empresas del sector industrial involucran complejos procesos de calidad que demandan gran cantidad de recursos humanos y económicos; estos representan un costo que las empresas tienen que asumir y por lo tanto desempeñan un papel importante en el precio final de un producto (Paez, 2010; Peña, 2007). Por esta razón, actualmente las empresas invierten grandes sumas de dinero en sistemas mecatrónicos que involucran visión de máquina para automatizar diferentes procesos de producción con el propósito de reducir costos (Hoffman, 1999).

Dadas las características de inspección visual propias de la clasificación de productos de calidad. en el campo de la ingeniería se están aplicando diversas técnicas de visión artificial (Aguilar, 2008; Armesto, 2011; Mitai, 1998), a fin de automatizar dicho proceso. Tales desarrollos se derivan de que la inspección de procesos industriales, como el control de calidad realizado por personas, en ocasiones resulta deficiente y subjetivo, sea por factores laborales, motivacionales o personales, entre otros (Aguilar, 2008). Adicionalmente, se han desarrollado aplicaciones, en sectores como la industria de autopartes y la industria de alimentos, en las cuales se logró obtener dispositivos que superan en velocidad y precisión la mano de obra humana, como se puede apreciar en los trabajos realizados en Fernandez (2009), Yizhong (2010), Borsu (2012) y San Miguel (2009). Con la automatización no solo se puede mejorar el proceso, sino que también se recolectan y almacenan datos en tiempo real que permiten identificar fallas en la producción (Xiang-Na, 2011).

Los sistemas de visión artificial son muy sensibles a los cambios de luz que inciden en la superficie de los objetos, por lo que es necesario incluir en el diseño de un sistema de control de calidad un grado de robustez que le permita trabajar bajo perturbaciones de iluminación, sin que estas afecten los resultados de selección. Una alternativa para solucionar el ruido lumínico que pueda generar el ambiente es incluir un medio de iluminación constante y uniforme al sistema, tal y como se presenta en Hocenski (2010). Los diodos LED (Light Emitter Diodo) son una fuente de luz económica, segura y energéticamente eficiente, si se compara con la energía que utiliza un bombillo de filamento. Un bombillo estándar consume alrededor de 100 veces más electricidad que un LED, por la misma cantidad de Lumens; esto se debe a que aproximadamente el 70 % de la energía que consume un bombillo de filamento se disipa en calor. Así mismo, los bombillos convencionales están sujetos a la frecuencia del suministro eléctrico (50-60 hz); estas frecuencias relativamente bajas podrían alterar la calidad de las imágenes (Min Xu, 2010). En algunos procesos, como en la inspección de calidad en soldaduras (Yuan Li, 2008; Usamentiaga, 2011), es necesario utilizar cámaras e iluminación a frecuencias de onda diferentes a la luz visible; en estos casos se utiliza tecnología infrarroja. Este sistema tiene la característica de ser menos susceptible a perturbaciones luminosas del ambiente y se utiliza con regularidad en procesos en los que la temperatura debe ser inspeccionada constantemente (Gholam, 2008).

En un sistema de visión artificial, los datos que obtiene el sensor o dispositivo de adquisición de imágenes son trasmitidos a una Unidad de Procesamiento Digital de Imágenes (UPDI); esta se encarga de procesar la imagen obtenida con el objetivo de suprimir la información no ne-cesaría para la aplicación (filtrado) y posterior manipulación para extracción de características y respectiva clasificación. Varios desarrollos como los presentados en Hajimowlana (1997), Hocenski (2009) y Jinhui Cai (2006), utilizan como UPDI tarjetas FPGA, debido a su capacidad de procesamiento en paralelo; esto permite implementar algoritmos de procesamiento de imágenes de alta resolución más rápido que un computador, ya que se tiene un hardware dedicado y no se utilizan intérpretes que traduzcan lenguajes de alto nivel. Por otro lado, los ordenadores de cómputo, por su compatibilidad con librerías e implementación de plataformas como OpenCv (Open Source Computer Vision) para el procesamiento digital de imágenes, permiten aprovechar diferentes herramientas para crear soluciones potentes en las que se han conseguido buenos resultados en proyectos de visión artificial, como se aprecia en Jiménez (2012).

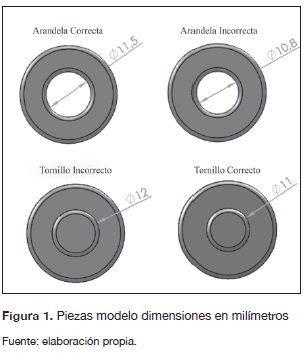

En el presente artículo se esboza el diseño de un sistema de control de calidad, el cual discrimina entre dos modelos que simulan la geometría de un tornillo y una arandela, bajo un estándar de fabricación basado en dimensiones. Los modelos fueron realizados con una máquina de prototipado rápido. Se fabricó una muestra de 20 piezas en total, de las cuales la mitad son tornillos y la otra mitad son arandelas; así mismo, la mitad de los tornillos y arandelas tienen dimensiones correctas y la otra mitad dimensiones incorrectas, para un total de 5 piezas por muestra. El modelo CAD de las geometrías utilizadas para simular las piezas mencionadas se muestra en la figura 1.

El sistema implementado se divide en tres etapas, las cuales estructuran las siguientes secciones del artículo de la siguiente forma:

Sección 2: arquitectura de hardware (estructura de la banda transportadora, actuadores y sensores).

Sección 3: control electrónico (circuito basado en un micro controlador 18f4550 de Microchip y comunicación USB).

Sección 4: software (aplicación con interface gráfica programada en Matiab).

Sección 5: se presenta el análisis de resultados y finalmente las conclusiones.

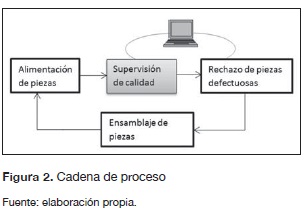

El dispositivo desarrollado busca automatizar el proceso de inspección de calidad en una línea de ensamblaje, como se muestra en la figura 2. La arquitectura implementada contempla tres aspectos básicos en su diseño, los cuales son: a) estructura de la banda, b) iluminación, c) sensores y actuadores. Cada uno de estos parámetros se escogió con elementos que cumplieran las condiciones de operación, diseño y, por último, que se ajusten al presupuesto de un prototipo a escala.

Arquitectura De Hardware

Estructura de la banda

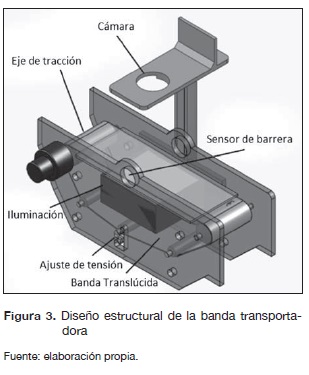

La estructura del prototipo que conforma el sistema se construyó en acrílico, principalmente por ser un material liviano y resistente, y por su facilidad para ser mecanizado utilizando cortadoras láser. El sistema tiene dos ajustes de tensión para la banda, lo que permite tener una tolerancia de desgaste sin necesidad de desmontar el dispositivo para realizar cambios. La banda transportadora fue diseñada como un segmento de una banda matriz que pasa por cuatro ejes de recorrido, cada uno mecanizado para alcanzar la máxima tracción; de igual manera, el recorrido de la banda proporciona un espacio necesario para la instalación de la iluminación. El diseño se muestra en la figura 3.

Iluminación

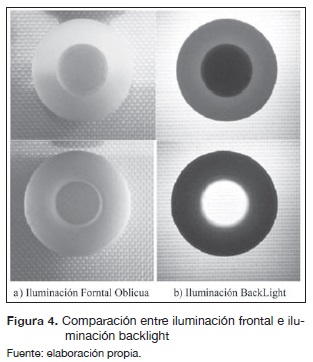

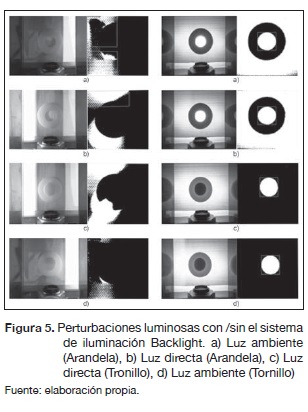

Como se mencionó anteriormente, la iluminación es una parte esencial en sistemas de visión artificial; su adecuada implementación permite que el UPDI realice su tarea exitosamente. Para esta aplicación se busca generar el máximo contraste en la geometría de las piezas; ya que el objetivo de este dispositivo es medir el diámetro interior de una arandela y el diámetro de la saliente de un tornillo, no es relevante detallar la textura ni los colores de las piezas; por esta razón se escogió una iluminación denominada backlight o contraluz. La fuente de luz que se utilizó para la iluminación del sistema es un panel de LED con un consumo aproximado de 0,3 amperios. En las figuras 4 y 5 se muestran resultados de utilizar esta iluminación. Se observa que en el par de imágenes que componen la muestra a), existen diferentes tonalidades de grises (sombras) que dificultan la extracción de la información de interés; en cambio en la muestra; b) se homogeniza la tonalidad de grises y se identifica claramente las regiones relevantes para la medición.

En las imágenes con iluminación directa se observan detalles de las texturas, y adicionalmente se generan sombras en diferentes ángulos; estas sombras dificultan el procesamiento de la imagen, ya que los tonos sombreados se mezclan con las piezas. Por otro lado, si observamos las imágenes con iluminación backlight, los contornos de las piezas sobresalen en la imagen con alto contraste, resaltando la información de interés. Es importante aclarar que si se desea implementar iluminación a contraluz, la banda transportadora debe ser translúcida, ya que la fuente de luz se debe ubicar detrás de la banda.

Sensores y actuadores

El movimiento de la banda transportadora es generado por un moto-reductor de corriente continua de 6-12 v. El motor a 6 voltios tiene una velocidad de 60 rpm y a 12 voltios genera una velocidad de 70 rpm. En la ecuación (1) se calcula la velocidad tangencial de la banda conociendo el radio del tambor de tracción y la velocidad angular del motor en rpm.

De esta manera, la velocidad tangencial de la banda con una tensión de 12 v, es de 10 cm/s.

Para calcular el torque del motor se midió la corriente nominal que consume a una tensión de 12 voltios, esta fue de 110 mA. En la ecuación (2) es posible calcular el torque a partir de la potencia del motor.

Donde:

τ : torque.

V: tensión del motor.

I: corriente nominal del motor.

ω: velocidad angular del motor.

El motor tiene un torque aproximado de 0,18 kgm2/s2.

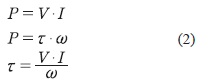

En la figura 6 se muestra el diagrama de fuerzas del eje de tracción en la banda transportadora.

Mediante la ecuación (3) es posible hallar la fuerza que ejerce el motor en la banda transportadora.

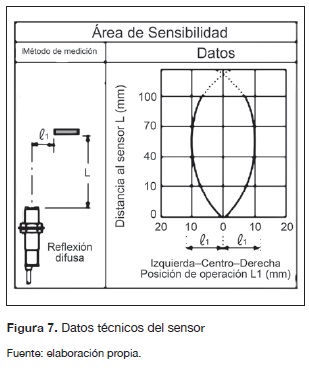

Para detectar el paso de una pieza por la región de interés se utilizó un sensor fotoeléctrico BR 100-DDT; este sensor tiene incorporado protecciones de ruido y un sistema externo para calibrar la sensibilidad. Adicionalmente, tiene un tiempo de respuesta de hasta 1 m, y el área de sensibilidad perpendicular al sensor tiene un alcance máximo de2cm. En la figura 7 se muestra una gráfica del área de sensibilidad del sensor.

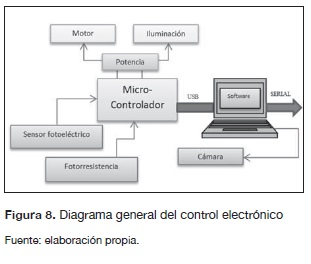

Control Electrónico

El control eléctrico diseñado permite el correcto funcionamiento del hardware y la comunicación con el software, el cual es ejecutado desde un computador. El circuito está basado en un micro-controlador 18f4550 y la comunicación entre el control y el computador se realizó por medio del protocolo de comunicación USB. En la figura 8 se muestra el diagrama de conexión del sistema.

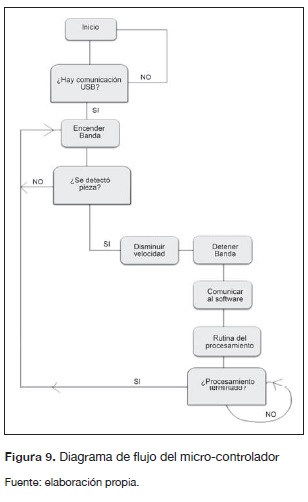

El software se ejecuta solo cuando el microcon-trolador le comunica al computador que la pieza se encuentra en el área de procesamiento; de la misma manera, el computador le indica al micro-controlador que la pieza actual ya se procesó y este acciona la banda para una nueva iteración. En la figura 9 se muestra el diagrama de flujo del proceso anteriormente mencionado.

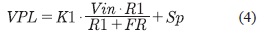

La iluminación se calibra automáticamente por medio de una fotorresistencia; esta varía la tensión utilizando un divisor de voltaje, dependiendo de la cantidad de luz incidente. Posteriormente se utiliza el módulo de conversión análogo a digital (A/D) del microcontrolador y se modula el ancho de pulso para obtener la variación de voltaje a la entrada del panel de LED. En la figura 10 se muestra un diagrama del circuito implementado y en la ecuación (4) se muestra la variación del voltaje del panel de LED en función del voltaje de salida del divisor de tensión.

Donde:

VPL: voltaje de salida a el panel de LED.

FR: fotorresistencia.

Vin: voltaje de entrada divisor de tensión.

Sp: Set-Point del VPL.

K1: constante de proporcionalidad entre la intensidad lumínica del ambiente y la intensidad lumínica del panel.

Sofware

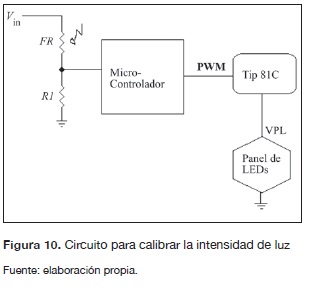

El algoritmo fue desarrollado en Matlab® versión 2010. Esta herramienta contiene diferentes funciones que permiten hacer desarrollos con procesamiento de imágenes. El algoritmo reconoce qué tipo de geometría está en la imagen, posteriormente la binariza y con base al resultado se uti-liza una función de Matlab llamada regionprops, la cual reconoce las áreas conectadas por pixeles que contienen la misma información. En la figura 11 se ilustra la secuencia de dicho algoritmo, la cual se centra en tres etapas: pre-procesamiento, filtrado y clasificación.

Preprocesamiento de la imagen

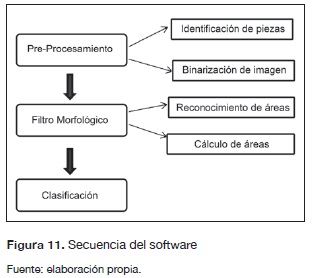

La etapa de preprocesamiento permite reconocer si la pieza es un tornillo o una arandela. Al tener geometrías diferentes, la estrategia para procesar la imagen difiere; por esta razón, la primera acción que ejecuta el algoritmo es decidir a qué geometría pertenece la imagen procesada; para esto se realizó un análisis por histograma de la imagen. Se granearon cinco muestras que contienen los datos de los histogramas de las dos piezas al azar; al observar los resultados en las gráficas, sobresale una diferencia en el número de saltos que tiene cada una de las gráficas.

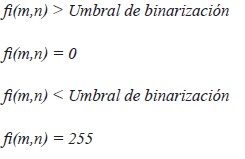

Observando la figura 12 (a) y 12 (b) se evidencia que en el caso de las arandelas son pocos los pi-xeles que tienen valores de gris entre 100 y 130, razón por la cual se puede apreciar un valle en la gráfica; en cambio en los tornillos existen más pixeles y consecuentemente encontramos un pequeño pico (2). Con esta información el software diferencia a qué tipo de geometría pertenece la imagen. Posteriormente la imagen se binariza utilizando la siguiente expresión.

El resultado de la imagen binarizada se aprecia en la figura 13. Se puede observar que los contornos de interés son resaltados y se encuentran diferenciados con información lógica.

Filtro morfológico

Así mismo, la función regionprops permite obtener parámetros como el centroide, el perímetro y el área de una imagen previamente binarizada; en este caso se utilizó la identificación del área. Básicamente el algoritmo de la función regionprops busca regiones en la imagen que estén conectadas entre sí por la información que contengan sus pi-xeles; posteriormente se agrupan estas regiones y se les asigna una etiqueta, finalmente se cuan-tifica la cantidad de pixeles que pertenecen a una etiqueta, y con esta información se obtiene el área que abarca la región con respecto a la imagen. En la figura 14 se muestra la identificación del área de interés en las geometrías.

Después de hallar el área de la región de interés (enmarcada en el recuadro verde de la figura 9), se utiliza la ecuación (5), para hallar el diámetro en pixeles.

Clasificación

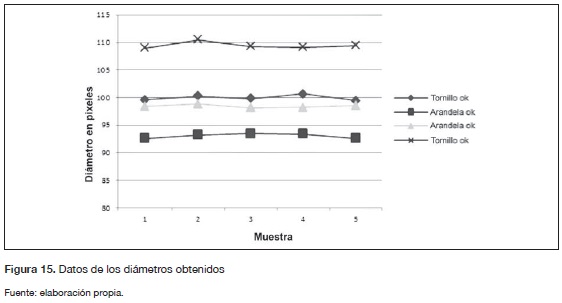

En función a la información obtenida del procesamiento de imagen se conformó una base de datos en la cual se encuentra la información de los diámetros calculados por el software en los cuatro grupos de piezas, etiquetadas como arandela Ok, arandela X, tornillo Ok y tornillo X. En la figura 15 se muestran los diámetros medidos de las 20 piezas fabricadas. Con base en estos datos se obtiene un criterio para decidir el diámetro en pixeles esperado para cada uno de los grupos de piezas. Según lo anterior, la arandela correcta tiene un diámetro aproximado de 98 pixeles, la arandela incorrecta tiene un diámetro aproximado de 93 pixeles. Así mismo, el tornillo correcto tiene un diámetro aproximado de 100 pixeles y el tornillo incorrecto de 109 pixeles. Esto corresponde una diferencia entre la arandela correcta y la arandela incorrecta de 0,7 mm y para los tornillos una diferenciade 1 mm (figura 15).

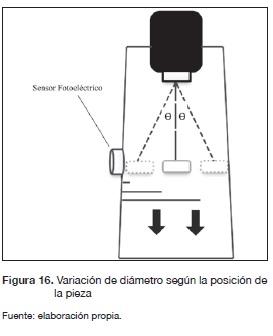

Al validar varias veces la medida del diámetro de las muestras por medio del algoritmo desarrollado, se pudo observar que existe una variación importante de la medida con respecto a la distancia con el eje de la cámara, en el momento de tomar la imagen. Tal como se presenta en la figura 16.

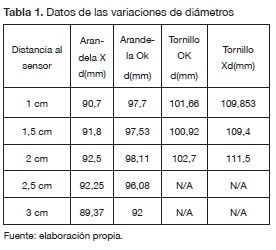

Las piezas punteadas en la figura 16 se encuentran desplazadas del eje de la cámara; esta variación puede provocar que el software identifique piezas defectuosas como piezas correctas y, a su vez, piezas correctas como piezas defectuosas; esto se debe a que la perspectiva capturada en la imagen varía dependiendo del ángulo formado por la línea perpendicular que va desde el centro del lente hasta la banda, y la línea que resulta de unir el centro de la pieza y el centro del lente. Para cuantificar esta variación en la medición, se tomaron muestras de piezas posicionadas desde 1 cm hasta 3 cm del sensor fotoeléctrico, el cual se encuentra a un lado de la banda (figura 16); el sensor fotoeléctrico se menciona como referencia para medir la desviación entre la pieza y el eje de la cámara. Los resultados obtenidos se presentan en la tabla 1.

Observando los resultados se tomó la decisión de ubicar las piezas mecánicamente a 1,5 cm del sensor fotoeléctrico (fila subrayada en la tabla 1); esto se logró instalando unas guías al inicio de la banda que posicionan la pieza mientras avanza hacia la sección de inspección. De esta manera, las piezas se encuentran en el eje de la cámara y los resultados obtenidos corresponden a las mediciones correctas. Es importante aclarar que la altura entre la cámara y la banda es fija, y por lo tanto el algoritmo de procesamiento de imagen esta parametrizado alrededor de esta distancia.

Resultados

Esta sección se divide en tres subcapítulos: precisión, confiabilidad y velocidad. Cada uno de estos parámetros es analizado y cuantificado, con el fin de obtener una visión general de los resultados alcanzados en este trabajo.

Precisión

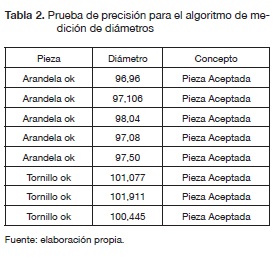

Para medir la precisión con la que el software identifica el diámetro de las piezas se procesó una muestra de un tornillo y una arandela, cada una fue medida cinco veces; en la tabla 2 se registran los diámetros obtenidos, teniendo como resultado una media aritmética para arandelas de 97,3 pixeles y para los tornillos de 100,93, la desviación estándar es de 0,44 para arandelas y 0,051 para tornillos, correspondiendo esto a 0,051 mm y 0,064 mm respectivamente.

Con estos datos podemos concluir que al procesar cinco veces una misma pieza el algoritmo tuvo una precisión aproximada a +/- 0,1 mm, es decir que entre cada medición, el promedio de las diferencias entre los diámetros no supera una décima de milímetro.

Confiabilidad

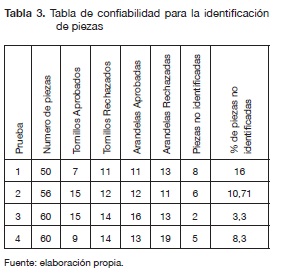

La confiabilidad es un parámetro que nos indica cuál es el porcentaje de error del software al identificar el tipo de pieza que se está procesando; de esta manera el software reconoce si la pieza es una arandela o un tornillo, o por el contrario no reconoce ninguna; en este caso el software indica que no reconoció la pieza. Adicionalmente, la confiabilidad del software se puede medir en el porcentaje de error que se genera al calcular el diámetro de las piezas; para esto se debe cuantificar el número de piezas correctas que al ser analizadas resultan incorrectas y viceversa. A continuación se muestran los resultados de procesar varias piezas al azar, obteniendo el porcentaje de confiabilidad para la identificación de las piezas.

Según los resultados de las cuatro pruebas realizadas, los cuales se ilustran en la tabla 3 y para los cuales se procesaron 226 piezas al azar, el algoritmo de reconocimiento de piezas tiene en promedio un 90,4 % de confiabilidad.

El porcentaje de piezas no identificadas en algunas pruebas resultó considerablemente alto; esto se debe a que dicho proceso de identificación está basado en el análisis del histograma, y este puede resultar muy sensible a cambios leves de luminosidad y diferencias milimétricas en el posiciona-miento de la pieza. Para futuras investigaciones se recomienda explorar otras alternativas como lo pueden ser algoritmos de inteligencia artificial, los cuales se caracterizan por ser adaptativos y optimizables.

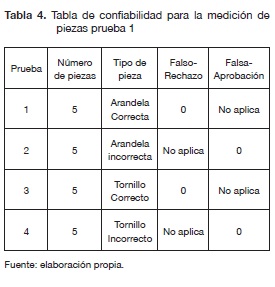

Ahora bien, para cuantificar el porcentaje de confiabilidad que tiene el algoritmo de medición respecto a los diámetros, se realizó una prueba que consiste en procesar en primera instancia solo las piezas correctas, seguidamente se procesan las piezas incorrectas. En la tabla 4 se observan los resultados obtenidos.

Para tener otro parámetro con el objetivo de hallar el porcentaje de confiablidad en la medición de los diámetros, se analizaron las piezas nuevamente, pero al azar, donde es posible concluir que en las 30 iteraciones realizadas no se produjo ningún falso rechazo ni ninguna falsa aprobación; por lo tanto, para esta prueba el algoritmo de medición presenta una confiabilidad del 100 %.

Velocidad

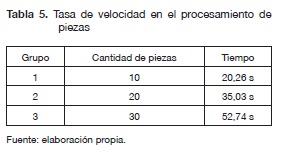

Para medir la velocidad y así obtener la tasa de trabajo máxima por hora, se cronometró el tiempo en que tarda en analizar tres grupos con diferentes cantidades de piezas.

Según la tabla 5, se concluye que el tiempo mínimo en el que una pieza es analizada, desde el momento en que se ubica al inicio de la banda transportadora hasta que el software determina si dicha pieza es aprobada o no, es de 1,84 s por pieza. Lo anterior equivale a aproximadamente a una tasa de trabajo de 1950 piezas/h.

Sin embargo, la confiabilidad en la correcta identificación de piezas que ejecuta el software reduce esta velocidad aproximadamente en un 15 %; esto se debe a limitaciones del hardware implementado, ya que la cámara utilizada tiene una tasa baja de capturas por segundo y esto limita la cantidad de piezas procesadas. Por esta razón se recomienda utilizar una tasa de trabajo de una pieza cada 2,5 s, lo cual equivale a 1400 piezas/h.

Conclusiones

La estructura del prototipo construido fue diseñada con el propósito de incluir estabilidad y firmeza al dispositivo, los resultados fueron satisfactorios y se logró construir un modelo a escala de un sistema de inspección de calidad que no supera los 500 g. Adicionalmente, el dispositivo tiene un diseño estético y funcional que permite entre otras cosas ajustar la tensión de la banda sin necesidad de desarmarla; además, asegura que la cámara siempre se encuentre en una misma posición lo cual evita la descalibración del sistema, es de fácil ensamblaje y no se requiere ninguna herramienta para armarla y en general permite realizar un proceso de visión artificial adecuado.

La iluminación backlight implementada produjo excelentes resultados, ya que se logró un contraste alto entre la pieza y el fondo de la imagen, facilitando así el correcto procesamiento de imagen y por lo tanto la extracción de la información relevante para el sistema. La iluminación fue realizada con un panel de LED que se diseñó y construyó para la aplicación; el resultado fue una iluminación estable ante perturbaciones externas, funcional y con un bajo consumo de energía que no supera los 250 mA.

El circuito implementado para el control electrónico está basado en un microcontrolador 18f4550, cuya principal función es integrar los sensores y actuadores con el software de procesamiento; adicionalmente comunica por medio del protocolo USB el software con el dispositivo. Se presentaron problemas a causa del ruido que produce el motor de la banda, esto produjo errores en la lectura del sensor fotoeléctrico e interrupciones en la comunicación USB. Para solucionar este problema se adicionaron filtros y diodos rectificadores en el circuito que redujeron el ruido y la retroa-limentación de corrientes considerablemente; sin embargo, aunque se presenta con muy poca frecuencia se observan desconexiones repentinas en la comunicación y las lecturas erróneas del sensor fotoeléctrico, producidas por ruidos que no se han podido filtrar. No obstante, en general el circuito es estable y los inconvenientes mencionados con anterioridad no representan un obstáculo de magnitud considerable para el buen funcionamiento del dispositivo.

En el software implementado, tanto en el algoritmo de reconocimiento de piezas como en el de medición de diámetros, se observan porcentajes de confiabilidad del 90%, permitiendo considerar al sistema -dada una tasa de velocidad de 1400 piezas/h, una sensibilidad de 0,1 mm y un porcentaje de confiabilidad en la medición de los diámetros de aproximadamente un 99%- como robusto.

En general el trabajo presentado pretende dar una solución mantenible, adaptable y de bajo costo a las diferentes industrias que requieren inspeccionar la calidad de los productos que fabrican. Aunque el dispositivo construido representa meramente un prototipo académico, este puede ser utilizado como base técnica para la construcción de sistemas de inspección que permiten automatizar un proceso calidad.

Referencias

Aguilar-Torres, Michel A., Amadeo J. Argüelles-Cruz, Cornelio Yánez-Márquez. (2008). "A Real Time Artificial Vision Implementation for Quality Inspection of Industrial Products", Electronics, Robotics and Automotive Mechanics Conference, 2008. CERMA '08, pp. 277-282, Sept. 30 2008-Oct. 3.

Armesto, L., Tornero, J., Herraez, A., Asensio, J. (2011) Inspection System Based on Artificial Vision for Paint Defects Detection on Cars Bodies. Robotics and Automation (ICRA), 2011 IEEE International Conference, pp. 1-4, 9-13 May, DOI: 10.1109/ ICRA.2011.5980570.

Borsu, V. y Payeur, P. (2012). Dual Supervisory Architecture for Drift Correction and Accurate Visual Servoing in Industrial Manufacturing. Instrumentation and Measurement Technology Conference (I2MTC), 2012 IEEE International, pp.177-182., 13-16May.

Fernandez, Y. E. y Sariana, A., S. R. (2009). Development of a Prototype for Classification of Potato Mini-tubers Based on Artificial Vision. Electrical Engineering, Computing Science and Automatic Control, CCE, 2009 6th International Conference, 10-13 Jan.

Gholam Hosseini, H. Shuying Hu. (2008). A High Speed Vision System for Robots Using FPGA Technology. Mechatronics and Machine Vision in Practice, 2008. M2VIP 2008. 15th International Conference, pp. 81- 84, DOI: 10.1109/MMVIP.2008.4749511.

Hajimowlana, S. H., Jullien, G. A., Muscedere, R., Roberts, J. W. (1997). Efficient Preprocessing Algorithms for an FPGA Based In-camera Video-stream Processing System for Industry Inspection, Electrical and Computer Engineering, 1997. Engineering Innovation: Voyage of Discovery. IEEE 1997 Canadian Conference, 2 pp. 835- 838, DOI: 10.1109/CCECE.1997.608373.

Hocenski, Z. Fac. of Electr. Eng., Univ. J. J. Strossmayer, Osijek, Croatia. (2009). Ceramic tiles failure detection based on FPGA image processing. Industrial Electronics, 2009. ISIE 2009. IEEE International Symposium, pp. 2169-2174, 5-8 July, DOI: 10.1109/ISIE.2009.5219911.

Hocenski, Z. Fac. of Electr. Eng., JosipJuraj. Strossmayer Univ. of Osijek, Osijek, Croatia. (2010). LED panel illumination design of a control system for visual inspection of ceramic tiles, Industrial Electronics (ISIE), 2010 IEEE International Symposium, pp. 1663-1667, 4-7 July.

Hoffman, D. (1999). Cost Benefits Analysis of Test Automation. Recuperado de www.softwarequalitymethods.com/papers/star99%20model%20paper.pdf.

Jinhui Cai Dept. of Control Sci. y Eng., Zhejiang Univ., Hangzhou. (2006). The Application of Area Reconstruction Operator in Automatic Visual Inspection of Quality Control. Intelligent Control and Automation. WCI-CA 2006. The Sixth World Congress, pp. 10111-10115.

Jiménez Moreno, R., S. A. Orjuela, P. Van Hese, F. A. Prieto, V. H. Grisales and W. Philips. (2012). Video surveillance for monitoring driver s fatigue and distraction. Proc. SPIE 8436, 84360T; Recuperado de http://dx.doi.org/10.1117/12.922085.

Min Xu, Mingyang Zhao, Yuanyuan Zou. (2010). On-Line Visual Inspection System for Backside Weld of Tailored Blanks Laser Welding. Advanced Computer Control (ICACC), 2010 2nd International Conference, 1, pp. 525-529, DOI: 10.1109/ICACC.2010.5487160.

Mital A., Subramani B. y M. Govindaraju. (1998). A comparison between manual and hybrid methods in parts inspection. Integrated Manufacturing Systems 9, MCB UP Ltd., pp. 334-340.

Pérez Fernández, J. A. (2010). Gestión por procesos (4a ed.). Editorial ESIC, septiembre.

Peña Cañas, L. A. (2007). Estudio para la reducción de los costos de producción mediante la automatización de los finales de linea de la planta dressing en la empresa Unilever andina Colombia ltda. M.ScTesis, Universidad del Valle, Facultad de Ciencias Económicas, septiembre.

San Miguel, P. Alcalde. (2009). Técnicas básicas para la gestión de calidad. Recuperado de http://www.inqualitas.net/articulos/477-tecnicas-basicas-para-la-gestion-de-la-cali-dad.

Usamentiaga, R. Dept. of Comput. Sci., Univ. of Oviedo, Gijón, Spain Perez, L., Molleda, J., Garcia, D. F., Huerta, S. (2011). Temperature measurement of streams of molten pig iron during pouring using infrared computer vision. Instrumentation and Measurement Technology Conference (I2MTC), 2011 IEEE, pp 1-6, 10-12 May DOI: 10.1109/ IMTC.2011.5944030.

Xiang-Na Tang Coll. of Electr. y Inf. Eng., Hunan Univ., Changsha, China. (2011). "Visual inspection of workpiece quality", Image Analysis and Signal Processing (IASP), 2011 International Conference on, pp 434-438, 21-23 Oct., dpi: 10.1109/IASP.2011.6109078.

Yizhong Wang, Yanhua Cui, George Q. Hung, Ping Zhang, Shaohui Chen (2010). Study on Fruit Inspection Based on Its Surface Color in Produce Logistics. 2010 International Conference on Manufacturing Automation. 13-15 Dec, pp. 107-111, DOI: 10.1109/ICMA.2010.47.

Yuan Li, Qing Lin Wang, You Fu Li, De Xu, Min Tan. (2008). On-line Visual Measurement and Inspection of Weld Bead Using Structured Light. Instrumentation and Measurement Technology Conference Proceedings. IMTC 2008. IEEE, pp 2038-, 2008, DOI: 10.1109/IMTC.2008.4547383.

License

Esta licencia permite a otros remezclar, adaptar y desarrollar su trabajo incluso con fines comerciales, siempre que le den crédito y concedan licencias para sus nuevas creaciones bajo los mismos términos. Esta licencia a menudo se compara con las licencias de software libre y de código abierto “copyleft”. Todos los trabajos nuevos basados en el tuyo tendrán la misma licencia, por lo que cualquier derivado también permitirá el uso comercial. Esta es la licencia utilizada por Wikipedia y se recomienda para materiales que se beneficiarían al incorporar contenido de Wikipedia y proyectos con licencias similares.