DOI:

https://doi.org/10.14483/22484728.5507Publicado:

2013-12-09Número:

Vol. 7 Núm. 2 (2013)Sección:

Visión InvestigadoraMedición automatizada de piezas torneadas usando visión artificial

Turned parts automated measurement using artificial vision

Palabras clave:

Inspection, artificial vision, measurement, dimensional tolerance (en).Palabras clave:

Inspección, visión artificial, medición, tolerancia dimensional (es).Descargas

Referencias

H. Shen et al., “Bearing defect inspection based on machine vision”, Measurement, vol. 45, no. 4, pp. 719-34, may. 2012.

Y. E. Fernandez et ál., “Development of a prototype for classification of potato mini-tubers based on artificial vision”, Electrical Engineering, Computing Science and Automatic Control, CCE, 2009 6th International Conference, 2009.

F. Duan et ál., “A machine vision inspector for beer bottle”, Engineering Applications of Artificial Intelligence, vol. 20, no. 7, pp.1013-1021, 2007.

NI Vision Builder for Automated Inspection (AI) [en línea], National Instruments Corporation, Productos y Servicios, Vision Artificial, Machine Vision Software, disponible: http://www.ni.com/ labview/whatis/esa/

A. Arias y P. A. Ortiz, “LabVIEW práctico con aplicaciones” Medellín: Instituto Tecnológico Metropolitano, 2009.

J. R. Lajara y J. Pelegrí, “LabView: entorno gráfico de programación”, segunda edición, Barcelona: Alfaomega, Boixareu Editores, 2011.

National Instruments Corporation, “Manual del usuario / Basic I Introduction”, 2010.

National Instruments Corporation, “Manual del usuario / Basic II Introduction”, 2010.

National Instruments Corporation, “Seminario práctico LabView”, capacitación presencial, 5 horas, 2012

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

MEDICIÓN AUTOMATIZADA DE PIEZAS TORNEADAS USANDO VISIÓN ARTIFICIAL

TURNED PARTS AUTOMATED MEASUREMENT USING ARTIFICIAL VISION

Fecha de envío: marzo de 2013

Fecha de recepción: marzo de 2013

Fecha de aceptación: octubre de 2013

John Forero C.

Ingeniero mecánico, Universidad INCCA, Colombia. Especialista en Automatización Industrial, Universidad Nacional, Colombia. Magíster en Ingeniería - Automatización Industrial, Universidad Nacional, Colombia. Profesor asistente de Planta: Universidad Distrital Francisco José de Caldas, Colombia. Correo electrónico: jaforeroc@udistrital.edu.co, jaforeroca@gmail.com.

Carlos Bohórquez

Ingeniero mecánico, Universidad Nacional, Colombia. Magíster en Ingeniería - Materiales y Procesos de Manufactura, Universidad Nacional, Colombia. Profesor asistente de planta, Universidad Distrital “Francisco José de Caldas”, Colombia. Correo electrónico: cabohorqueza@udistrital.edu.co, ingcarlosbohorquez@gmail.com

Víctor H. Ruiz

Ingeniero mecánico, Universidad Nacional, Colombia. Magíster en Ingeniería Mecánica, Universidad de Los Andes, Colombia. Profesor asistente de planta, Universidad Distrital “Francisco José de Caldas”, Colombia. Correo electrónico: veruizr@udistrital.edu.co, vicruiz2005@gmail.com

Resumen:

al mecanizar piezas en tornos CNC o convencionales se presenta la necesidad de inspeccionar cada una de las piezas para la verificación de sus dimensiones. Bajo esta premisa, se desarrolló un sistema de visión artificial, en donde gracias a la plataforma de programación Lab- View® (Laboratory Virtual Instrumentation Environ ment Workbench) se pudo verificar dimensionalmente cada una de las piezas propuestas contra su plano digital correspondiente. Primero se realizó la captura de la imagen del objeto, convirtiendo la señal análoga proporcionada por la cámara a una señal digital para su posterior procesamiento; segundo, se definieron las regiones de interés para que el software realizara las medidas respectivas, la calibración de medidas y el ajuste de las tolerancias, y con ello determinar si la pieza por verificar es o no correcta respecto a su plano digital y, por último, se programó un indicador que muestra si la medida obtenida de la pieza corresponde o no con el patrón base.

Palabras Clave:

Inspección, visión artificial, medición, tolerancia dimensional

Abstract:

When machining parts CNC and conventional lathes presents the need to inspect each piece to verify its dimensions. The other hand was developed a machine vision system, where thanks to the programming platform LabView® (Laboratory Virtual Instrumentation Environ ment Workbench) dimensionally could verify each piece against his proposals for digital flat. First image of the object captured converting the analog signal provided by the camera to a digital signal for further processing, and second, the regions of interest were defined for the software to perform the respective measures, calibration and adjustment measures tolerances thereby determining whether the work piece is or is not verify correct digital regard to its plane and, finally, an indicator showing programmed if the measurement obtained from the corresponding piece or not with the base pattern.

Keywords:

Inspection, artificial vision, measurement, dimensional tolerance

1. Introducción

Mediante visión artificial se puede analizar, obtener y procesar cualquier tipo de información mediante imágenes, en las que podemos automatizar procesos repetitivos hechos por los operadores; realizar controles de calidad a procesos en los que hacerlo manualmente era casi imposible; hacer inspecciones sin necesidad de una medición manual y sin ningún contacto físico; llevar a cabo una inspección en tiempo real a cualquier cantidad de productos de una producción completa y, sobre todo, tener la viabilidad de realizar estas inspecciones a procesos con cambios frecuentes en la producción de piezas.

Con visión artificial algunas de las aplicaciones nos permiten determinar tanto las posiciones y dimensiones de los objetos en el espacio, como la relación espacial entre varios objetos, así como determinar las dimensiones angulares y tridimensionales de una pieza mediante su imagen digital. Es así como se buscó, mediante este trabajo, dar a conocer el desarrollo de un sistema que permita, mediante una imagen digital, la verificación e inspección dimensional de piezas específicas, maquinadas en torno, generando resultados con un reporte computacional.

Chang, Li, Gu y Hongxing Chang [1] desarrollaron un inspector de botellas de cerveza usando un método basado en el histograma de puntos de borde, aplicado en tiempo real para la detección de defectos en la pared y fondo de la botella, con un algoritmo basado en las características estadísticas locales, mediante la inspección de bajo nivel y el juicio de alto nivel, respectivamente. Varios sensores fotoeléctricos equipados en lugares distintos son responsables de la detección y de proporcionar información relacionada con el sistema de control central mediante dos PC de alto rendimiento. De estos, uno es responsable de la inspección de la pared de la botella y el otro del acabado y de la inspección final.

Se utiliza un PLC como controlador de bajo nivel, que es responsable para el control de la transportadora, el eyector, los sensores y la protección del sistema. Los resultados de la inspección serán transferidos al PLC, el cual controla la expulsión de botellas malas. Se ha demostrado que el algoritmo de control es capaz de alcanzar una alta tasa de inspección correcta, tanto para botellas defectuosas como para botellas buenas.

Fernández, Sariñana y Swenson [2] presentaron un sistema de visión artificial para la clasificación de los tubérculos de papa, con dispositivos dehardware y los algoritmos utilizados. El objetivo es medir la capacidad para clasificar 750 papas/h. El sistema está calibrado para medir un tamaño de papas; las mediciones de otros tamaños son incorrectas. Por lo tanto, las características de la lente telecéntrica permiten hacer mediciones de alta precisión, de menos de 0,2 mm que exceden los requisitos de tolerancias especificados.

El sistema está compuesto por la interfaz de usuario, un PLC que controla todo el sistema y el conductor para el motor que da movimiento al posicionamiento del sistema de correa. Por último, la pantalla de estado muestra la cuenta donde se acumulan las papas y el recipiente durante un periodo predeterminado de tiempo de trabajo.

Trabajos más acordes con la ingeniería mecánica, también desarrollados en China por Feng Duan, Yao-Nan, Hua-Jun Liu, Yang-Guo Li [3], mostraron un sistema de visión artificial para la inspección de varios tipos de defectos en las tapas de un cojinete, tales como deformaciones, rayas, rasguños y otros defectos. El sistema diseñado presenta un sistema de adquisición de imagen para mejorar las apariencias de los defectos y obtener un ambiente controlado de adquisición de imágenes.

Para defectos de deformación en el sello, se propone un simple algoritmo de control eficaz sobre diversos tipos de defectos en las cubiertas. No hay buenos rodamientos clasificados erróneamente, porque el sistema inspecciona todos los candidatos a rodamiento defectuoso, cuidadosamente, varias veces. Mientras tanto, el criterio de aceptación está diseñado de acuerdo con la aceptación humana.

2. Materiales y métodos

2.1. Desarrollo del software

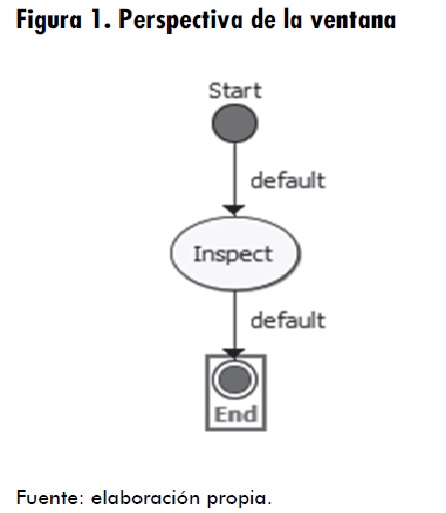

En el entorno configurable de Vision Builder ® [4] se realizó la inspección de cada uno de los niveles de complejidad creados dentro del software. Se establece un único estado de Inspección (figura 1), donde agregamos la configuración y las mediciones de la imagen.

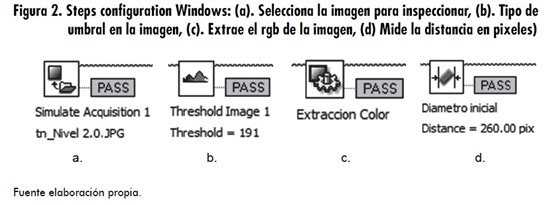

Para realizar la inspección se realiza la primera configuración de la imagen, filtrando los colores (extracción del rojo, verde y azul) y la determinación de su umbral. Esto es necesario para que el software reciba la imagen, de lo contrario no se podría realizar la inspección debido a que la imagen no es compatible cuando llega de un programa o de la cámara fotográfica.

A continuación se crean nuevos estados para la configuración de la imagen, donde se agregan pasos tales como las mediciones correspondientes a longitudes, ángulos y circunferencias que son las que se necesitan en este caso (figura 2).

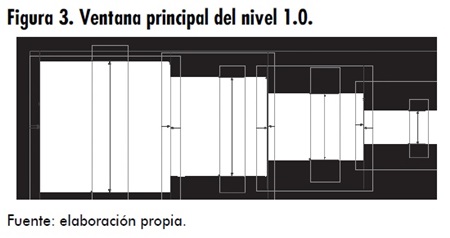

Una vez todos los steps necesarios se encuentren en la ventana de configuración, se procede a correr la inspección, donde el software arroja todos los datos. En Main Windows (figura 3) se muestra la imagen, con todas sus mediciones, y en el Step Configuration Windows los resultados de cada paso; en pixeles las longitudes y en grados los ángulos.

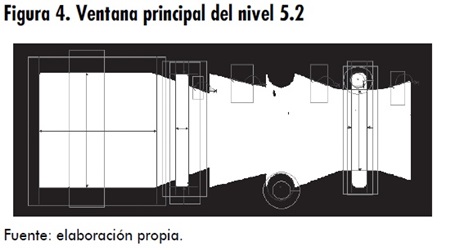

En la figura 3 se denota la silueta de la pieza. En la visualización original del programa esta silueta es de color blanco. Debido a la primera configuración de Vision Assistant, las regiones de interés se visualizan de color verde, donde se deja un espacio considerable para piezas con distintas dimensiones, o en caso de que se encuentre corrida respecto al patrón principal, es decir, el nivel de complejidad. Las líneas rojas corresponden a la medida que detecta el programa. Los diámetros se miden desde el interior de la silueta y el largo total desde el exterior. En la figura 4 se muestra la inspección del nivel de complejidad 5.2, donde se observan las distintas mediciones, longitudes, diámetros y ángulos.

2.2. Procesamiento de las imágenes

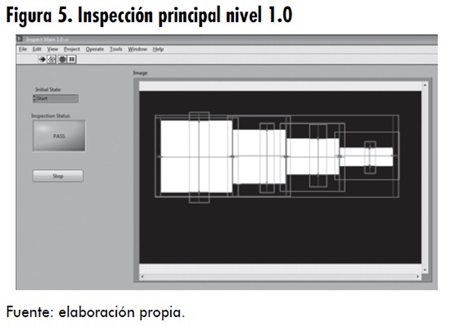

Una vez terminada la programación en Vision Builder, se migra el programa a LabView [5-9], obteniéndose de esta manera la ventana principal Inspect Main (figura 5), o panel frontal, que es la interfaz del usuario, utilizada mientras el programa se esté ejecutando.

Los usuarios podrán observar los datos del programa actualizados en tiempo real. En esta interfaz se definen los controles básicos de una inspección. El control de la inspección pasa o falla, y el control de Stop para cuando se trata de un ciclo de imágenes.

En este instante aún no se muestran los resultados que se obtienen de la inspección en Builder, así que se abre el Inspect Main Block Diagram (figura 6) donde se ubica la programación completa de este Inspect Main.

En el diagrama de bloques de la figura 6 se muestra el programa propiamente dicho, donde se define su funcionalidad y se interconectan todos los iconos, es decir, el código que controla el programa.

En el panel frontal se encuentran todos los controles e indicadores. Cada uno de estos elementos tiene asignada una terminal en el diagrama de bloques, es decir, donde los controles son las entradas y los indicadores las salidas que interactúan con las terminales VI.

En el diagrama de bloques principal de la figura 6 se muestran cada uno de los pasos realizados en Vision Builder, donde cada uno también adquiere su diagrama de bloques.

Para generar los indicadores de las medidas que aún hacen falta, se abre el diagrama de bloques de la terminal “Process” (ver figura 7), definido como Inspect State Exec, el cual corresponde al paso Inpection en Vision Builder. Además del diagrama de bloques, se puede ver el Inspect State Exec (figura 8), como una interfaz de usuario donde se visualizan todos los pasos configurados en el Step Configuration Windows de Vision Builder.

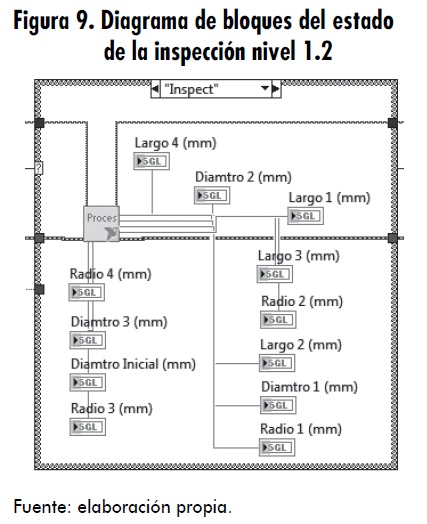

Con el objeto de generar los indicadores de las mediciones de las imágenes, se asignan como salidas en el Inspect State Exec - Front Panel, donde se realiza la conversión de pixeles a milímetros y se calibra la imagen, siendo estos indicadores las entradas en Inspec Main. La programación de esta generación de los indicadores se muestra en el Inspect State Exec - Block Diagram (figura 9) Todos los indicadores de las dimensiones se encuentran enlazados a la terminal Process.

De este modo, se puede observar en el Inspect Main cómo los indicadores se visualizan al correr la inspección.

A continuación se especifica la tolerancia de la medida, en este caso 2 mm, se crean los controladores que determinan esta tolerancia y se conectan a un control booleano que enciende un LED cuando la medida se encuentra dentro de esta tolerancia (figura 10).

Queda entonces la interfaz del usuario de la forma en la que se presenta en la figura 11, donde se muestran los indicadnameores generados. En este caso se muestra la inspección 1.1, donde se suponen medidas aproximadas de plano, y en su caso el LED se enciende.

2.3. Soporte e iluminación

Se detalla el soporte de la cámara, donde se podrá nivelar la altura de acuerdo al tamaño de la pieza, mediante un trípode de bolsillo para cámaras convencionales, en el cual se ajusta la altura de la cámara. Además, podrá girar sobre un tornillo sujeto al trípode para girarla en su eje y poder precisar el flash sobre el centro de la pieza (figura 12).

El soporte está dado para cualquier cámara convencional, y esta se ubica de manera vertical, debido al alcance y la posición de la pieza. El soporte se pintó con laca negro mate para evitar la reflexión del flash en las fotografías. También se puede utilizar goma de eva negra como fondo ya que el foamy, por ser un polímero termoplástico, no refleja tanto la luz del flash de la cámara como si lo hacen el empack, la madera convencional, el cartón, la tela, el aluminio, el acero y demás materiales que fueron experimentados.

Debido a que es variable la situación y el entorno donde se podría llegar a utilizar el sistema, no se pretende utilizar ninguna fuente de luz. Por el contrario, se opta por la necesidad de adoptar con flash todas las fotografías que se tomen; en este caso se podría asumir cualquier ambiente y no afectaría su calidad. Se realizaron ensayos con distintas posiciones de la fuente de luz y se observó la varianza en el tamaño de su sombra, en el reflejo y destello de la luz sobre el fondo del soporte. De modo que tampoco resultaron las fotos en un ambiente de total oscuridad, por su poca practicidad y destello muy alto.

Por esto se sugiere que las fotografías sean tomadas en un ambiente normal, sin exposición directa al sol, puesto que en la mayoría de las cámaras fotográficas bajo estas condiciones se desactiva el flash. Al momento de tomar la fotografía, el flash debe estar apuntando al centro de la pieza, para generar una mejor sombra y una excelente guía de su ubicación como un plano normal a la pieza. Para esto la cámara se debe girar, y ajustar en esa posición maximiza la destreza en el espacio de trabajo.

3. Resultados

El sistema desarrollado mostró una inspección aproximada a los valores reales de la pieza, por lo que es viable y seguro al momento de verificar longitudes, diámetros, ángulos y radios de piezas mecanizadas en el torno CNC.

La imagen digital procesada por Vision Builder es apropiada para la inspección en LabView, no modifica sus dimensiones; sin embargo, sí hace más visible la silueta, siendo necesaria para ser compatible con los dos programas.

El software permite verificar de manera óptima piezas mecanizadas en el torno CNC, con parámetros establecidos en quince niveles de complejidad y con dimensiones modificables para futuras inspecciones bajo la misma geometría.

El uso de este software se aplica para acelerar la productividad al momento de verificar piezas en un tiempo muy corto, con resultados aproximados a los reales, mostrando una interfaz del usuario gráfica (ver figura 11), con los resultados correspondientes. Al momento de tomar la fotografía, el flash debe estar apuntando al centro de la pieza, para generar una mejor sombra y una excelente guía de su ubicación como un plano normal a la pieza.

4. Discusión

La metrología, como muchos otros campos de la ingeniería, no es ajena a la incursión de sistemas automatizados para el mejoramiento de sus capacidades. La visión artificial se presenta como una nueva y acertada tecnología, aplicable a procesos de verificación dimensional y características geométricas en general.

Como trabajos que generen continuidad en este campo se pretende, de ahora en más, enfocar los esfuerzos en la caracterización del sistema para robustecerlo desde el punto de vista de la cuantificación de la incertidumbre y las posibilidades de verificar características adicionales, tales como la calidad superficial para el proceso de manufactura en diferentes materiales.

Reconocimientos

A la Universidad Distrital “Francisco José de Caldas”, a la Facultad Tecnológica y al Proyecto Curricular de Mecánica que, a través del Grupo de Investigación DISING, apoyó el desarrollo de este trabajo de innovación, desarrollo y apropiación tecnológica.

Referencias

[1] H. Shen et al., “Bearing defect inspection based on machine vision”, Measurement, vol. 45, no. 4, pp. 719-34, may. 2012.

[2] Y. E. Fernandez et ál., “Development of a prototype for classification of potato mini-tubers based on artificial vision”, Electrical Engineering, Computing Science and Automatic Control, CCE, 2009 6th International Conference, 2009.

[3] F. Duan et ál., “A machine vision inspector for beer bottle”, Engineering Applications of Artificial Intelligence, vol. 20, no. 7, pp. 1013-1021, 2007.

[4] NI Vision Builder for Automated Inspection (AI) [en línea], National Instruments Corporation, Productos y Servicios, Vision Artificial, Machine Vision Software, disponible: http://www.ni.com/ labview/whatis/esa/

[5] A. Arias y P. A. Ortiz, “LabVIEW práctico con aplicaciones” Medellín: Instituto Tecnológico Metropolitano, 2009.

[6] J. R. Lajara y J. Pelegrí, “LabView: entorno gráfico de programación”, segunda edición, Barcelona: Alfaomega, Boixareu Editores, 2011.

[7] National Instruments Corporation, “Manual del usuario / Basic I Introduction”, 2010.

[8] National Instruments Corporation, “Manual del usuario / Basic II Introduction”, 2010.

[9] National Instruments Corporation, “Seminario práctico Lab- View”, capacitación presencial, 5 horas, 2012.

.png)

.jpg)