DOI:

https://doi.org/10.14483/22484728.5519Published:

2013-12-10Issue:

Vol. 7 No. 2 (2013)Section:

A Case-Study VisionOptimización del diseño y fabricación de herramienta con pin cónico roscado para soldadura por friccion-agitacion

Design optimization and fabrication of a thread tapered pin tool for friction stir welding

Keywords:

Friction Stir Welding, thread tapered pin tool, CNC mechanized, Aluminum AA1100 (en).Keywords:

Soldadura por fricción-agitación (SFA), herramientas de pin cónico, mecanizado (CNC), aluminio AA1100 (es).Downloads

References

G. Fernández, A. Burgos y H. G. Svoboda, “Adaptación de una máquina herramienta para soldadura por friction stir welding (fsw) de aluminio”, Congreso sam/Conamet 2009, Buenos Aires, 19 a 23 de octubre de 2009.

R. S. Mishra y M. W. Mahoney, “Friction stir welding and processing”, asm International, 2007.

R. S. Mishra, “Friction stir welding and processing”, Materials Science and EngineeringR, vol. 50, no. 1-2, pp. 1-78, 2005.

. M. Mentha, A. Arora, A. De y T. Debroy, “Tool geometry for friction stir welding-optimum shoulder diameter”, Metallurgical and Materials Transactions, vol. 42 A, Issue 9, p. 2716-22, sep. 2011.

C. B. Fuller, “Friction stir tooling: Tools materials and designs”, citado en R. S. Mishra y M. W. Mahoney, “Friction stir welding and processing”, Materials Science and Engineering, vol. 50, 2005, table 2.1, p. 9.

Bohler, Catálogo aceros para trabajo en caliente [en línea], disponible: http://www.bohlerandina.com/images/Catalogo_Acero_Trabajo_En_Caliente_W302_FSP.pdf

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

OPTIMIZACIÓN DEL DISEÑO Y FABRICACIÓN DE HERRAMIENTA CON PIN CÓNICO ROSCADO PARA SOLDADURA POR FRICCIÓN-AGITACIÓN

DESIGN OPTIMIZATION AND FABRICATION OF A THREAD TAPERED PIN TOOL FOR FRICTION STIR WELDING

Fecha de envío: mayo de 2013

Fecha de recepción: mayo de 2013

Fecha de aceptación: octubre de 2013

Juan Carlos Carrasco

Ingeniero mecánico, Universidad Técnica Estatal de Volgogrado, Rusia. MSc. en Ingeniería Mecánica, Universidad Técnica Estatal de Volgogrado, Rusia. Profesor titular, tiempo completo, Universidad Autónoma del Caribe, Facultad de Ingeniería, Colombia. Correo electrónico: virtualtecnica@yahoo.es, jcarrasco@uac.edu.co

Isaith Berdugo

Estudiante de Ingeniería Mecánica, Universidad Autónoma del Caribe, Colombia. Correo electrónico: isaith.berdugo@gmail.com

Rafael Ospina

Estudiante de Ingeniería Mecánica, Universidad Autónoma del Caribe, Colombia. Correo electrónico: rospinadelchiaro@gmail.com

Jimy Unfried S.

Ingeniero mecánico, Universidad Nacional, Colombia. MSc. En Ingeniería de Materiales y Procesos, Universidad Nacional, Colombia. Ph.D. en Ingeniería Mecánica, Unicamp, Brasil. Docente investigador, Universidad Autónoma del Caribe, Facultad de Ingeniería, Colombia. Correo electrónico: jimy.unfried@uac.edu.co

Resumen:

El objetivo de esta investigación es describir los pasos necesarios para el diseño y la construcción de la herramienta con pin cónico roscado no consumible para la soldadura por fricción-agitación (SFA) en una fresadora convencional universal del laboratorio de mecanizado de la Universidad Autónoma del Caribe. La SFA tiene bajos niveles de defectos, excelentes propiedades mecánicas y no requiere material de aporte. Además, tiene alto potencial de aplicación en la industria de construcción de barcos, aviones, etc. El presente artículo describe el diseño de tres diferentes tipos de configuración para las herramientas, así: pin cónico roscado y hombro liso, pin cónico roscado con espiral en el hombro y pin cónico roscado con círculos concéntricos en el hombro. Se describe la selección del material, su proceso de fabricación, los parámetros de corte y las herramientas de corte utilizadas. Se optimizó el diseño con base en la geometría y las limitaciones del cabezal de la fresadora donde se acopla la herramienta. Para la herramienta de pin cónico roscado con hombro liso se adjunta la ecuación básica que gobierna su diseño. Se realizó la soldadura por fricción y agitación de placas de aluminio AA1100 con la herramienta de pin cónico roscado con hombro liso y se obtuvieron resultados satisfactorios.

Palabras Clave:

Soldadura por fricción-agitación (SFA), herramientas de pin cónico, mecanizado (CNC), aluminio AA1100

Abstract:

The aim of this work is to describe the design and manufacture steps of a pin tool for Friction Stir Welding (FSW) process, which will be developed in a conventional milling machine located at Universidad Autónoma del Caribe. FSW is a free solidification defects process, useful to produce welded joints with good mechanical properties without filler metal. FSW has high potential of application in naval and aeronautical industries. Here is described the design steps of three different geometrical configurations of pin tool: conical pin with flat surface shoulder; conical pin with spiral at surface shoulder; and conical pin with concentrically circles at surface shoulder. Stages referred to materials selection, processes of fabrication, cut parameters, and used cut tools are described here. Tool design was optimized taking into account geometrical and dimensional restrictions the milling head tool holder. A description of basic equation, which described of geometry of pin tool is discussed. Finally, welded joints of aluminum AA1100 were successfully obtained using a tool with conical pin and flat shoulder combination.

Keywords:

Friction Stir Welding, thread tapered pin tool, CNC mechanized, Aluminum AA1100

1. Introducción

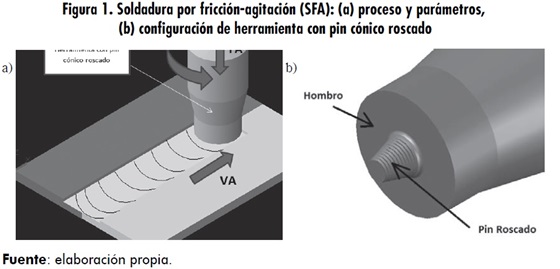

La soldadura por fricción-agitación (SFA / friction stir welding, FSW) es un proceso en estado sólido que sirve para unir materiales a través de una herramienta rotativa que consta de un hombro y de un pin que penetra en la junta y gira avanzando en la dirección de la línea de contacto de los materiales (figura 1). La unión se logra debido a la agitación o mezcla generada por el pin de la herramienta y la presión ejercida por el hombro sobre el material. Durante esta interacción la fricción produce la temperatura y presión necesarias para la generación de la junta soldada.

Este proceso fue creado en 1991 y lo patentó el Instituto de la Soldadura TWI (The Welding Institute) en Cambridge (Inglaterra). Tiene como principales ventajas la ausencia de defectos de solidificación, por no haber fusión, no usar material de aporte, el bajo nivel de tensiones residuales, los bajos requerimientos de preparación de junta y las excelentes propiedades mecánicas, entre otras. Por todo lo anterior, posee una potencial aplicación en la industria de construcción naval, automotriz, aviones, etc.

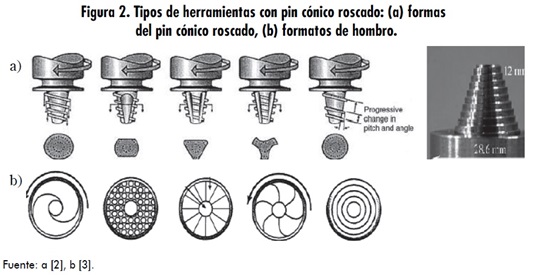

Este proceso (ver figura 1) se puede llevar a cabo en máquinas especiales de soldadura por FSW, las cuales proporcionan las condiciones necesarias para ello. También se puede realizar la soldadura a través de la adaptación de una fresadora convencional universal, dentro de sus limitantes de fuerzas, torque y espacio de trabajo. En [1] se describe la adaptación de una máquina herramienta para soldadura por friction stir welding (FSW) de aluminio, en la cual se describe la forma de ajuste y los parámetros con los cuales se realiza la unión soldada. En la figura 2 se presentan los diseños y las construcciones anteriores de herramientas con pin cónico roscado [2].

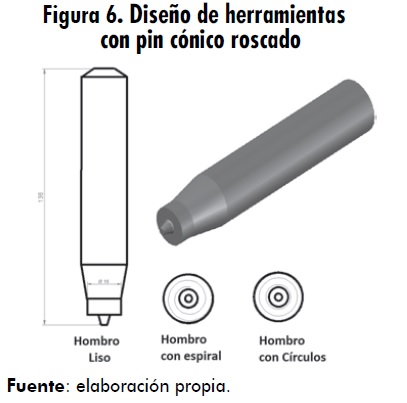

En este trabajo se describen los pasos necesarios para el diseño y mecanizado de tres diferentes tipos de herramientas para la SFA de placas de aluminio AA1100, soldadura realizada en la fresadora convencional universal del Laboratorio de Mecanizado de la Universidad Autónoma del Caribe. Las herramientas en mención son: herramienta de pin cónico roscado con hombro liso, herramienta de pin cónico roscado con espiral en el hombro y herramienta de pin cónico roscado con círculos concéntricos en el hombro. Se indica la selección del material, los procesos de fabricación, parámetros, herramientas y máquinas de corte utilizadas.

2. Materiales y métodos

2.1. Materiales

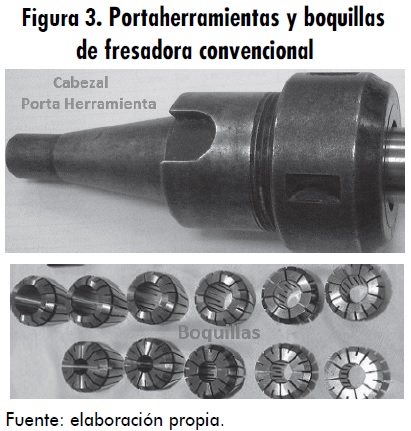

Dispositivos utilizados: fresadora convencional universal marca Cóndor®, con 2,5 Hp de potencia, cabezal portaherramienta de la mencionada fresadora para la fijación de la herramienta, boquillas de fijación y calibrador pie de rey. Para el diseño de la herramienta se utilizó el software Autocad® 2012, y para la generación del programa CNC de mecanizado, el software Mastercam®. Para el mecanizado de las herramientas se utilizaron: torno paralelo CNC modelo CK6032, fresadora CNC de cinco ejes modelo VHP800-5AX, buril de cilindrado de metal duro con recubrimiento P20, buril de roscado de metal duro sin recubrimiento, pie de rey, comparador de carátula, palpador para fijar origen, fresa de vástago de punta redonda de 1 mm de diámetro.

2.2. Métodos

2.2.1. Diseño de herramientas

Para el diseño de la herramienta de pin cónico roscado (figura 3), primero se estudió la geometría del cabezal portaherramienta de la fresadora y las boquillas donde debe introducirse la herramienta. Los parámetros anteriores se usan para definir el diámetro mayor de la herramienta. La longitud mayor se calcula teniendo en cuenta también el alcance máximo de la fresadora en el eje vertical y la altura de los elementos de sujeción de las placas que se van a soldar. Se diseña tomando en consideración los grandes esfuerzos verticales, el torque durante la soldadura, la potencia, el intervalo de velocidades y las dimensiones de la fresadora.

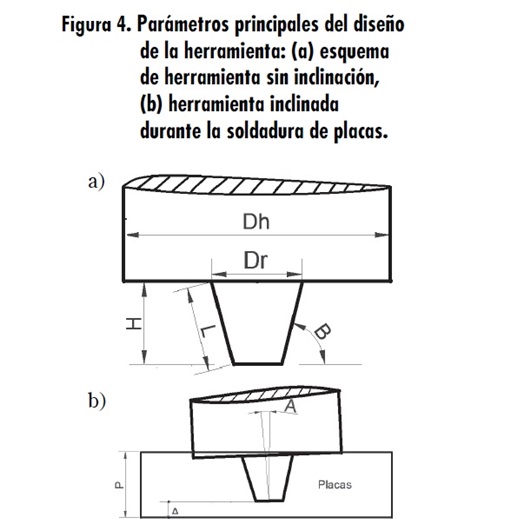

Como parte funcional de la herramienta se ha considerado al hombro y pin roscado (figura 4), ya que debido a su acción directa se produce la presión y la temperatura necesaria para formar la junta soldada. Los parámetros de la herramienta se diseñaron teniendo en cuenta los siguientes aspectos:

Para seleccionar el diámetro del hombro (Dh) se tuvo en cuenta el torque teórico T en el husillo de la fresadora, el cual se calcula mediante la relación:

Donde T = torque (n*m), P = potencia (Watts) y w = velocidad angular de herramienta (rad/s).

La potencia del motor de la fresadora = 2,5 Hp = 1800 Watts. La potencia en el husillo de la fresadora, incluyendo las perdidas mecánicas = 1800*0,8 = 1440 Watts (asumiendo un rendimiento del 80% de la fresadora). Para una velocidad de giro de n = 700 Rev. / min, w= 6,28*700/60 = 73,2 rad/s., luego T= 1440/73,2= 19,7 n*m.

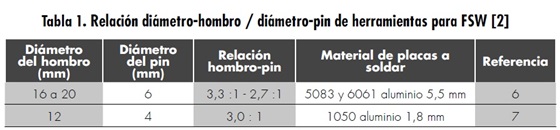

Según [4], a un torque de 19,7 n*m le corresponde un diámetro de hombro Dh = 18 mm. Basados en las recomendaciones de las referencias consignadas en la tabla 1, el diámetro mayor (Dr) del pin cónico se seleccionó igual a 1/3 del diámetro del hombro (Dh).

La altura (H) del pin cónico en la herramienta de hombro liso se calculó mediante la siguiente fórmula, de autoría del ingeniero Juan Carlos Carrasco:

H: altura del pin roscado (mm) |

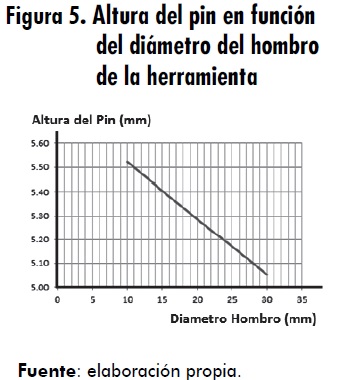

2.3.1. MathModelica®

Manteniendo los demás parámetros constantes para una placa de espesor 6 mm, graficamos la altura del pin H en función del diámetro del hombro Dh, representado en la figura 5.

En la figura 6 se muestra un bosquejo del diseño de las herramientas con pin cónico roscado y hombros liso, con espiral y círculos concéntricos.

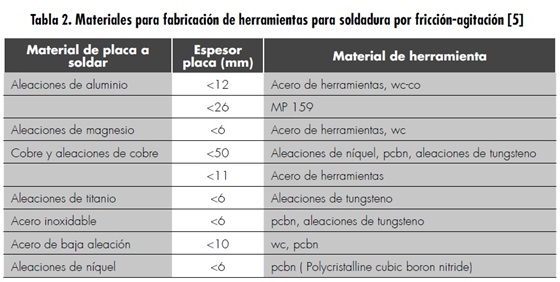

2.2.2. Selección del material de las herramientas para soldadura por fricción-agitación

Este tipo de herramientas se pueden fabricar de los materiales mostrados en la tabla 2.

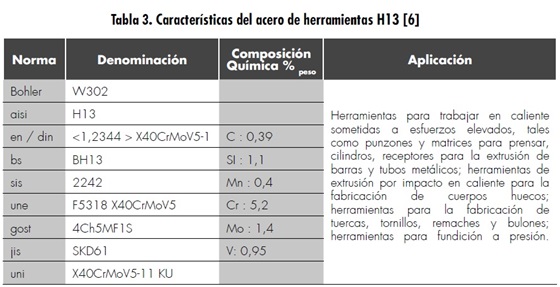

Para la soldadura de aluminio AA1100 se recomienda, como opción más económica, el acero de herramientas. Seleccionaremos para fabricar la herramienta acero del tipo H13.

Entre las características de este acero están: su gran dureza, la posibilidad del tratamiento térmico, la maquinabilidad, la disponibilidad en el mercado colombiano y su bajo costo. Sus características se presentan en la tabla 3.

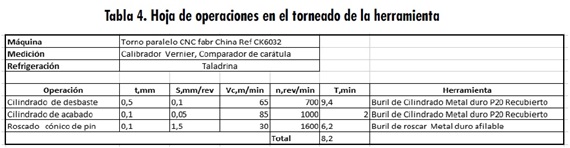

2.2.3. Mecanizado de las herramientas

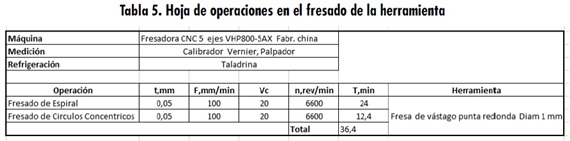

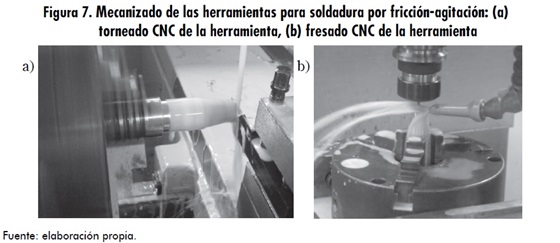

Los procesos de mecanizado seleccionados son el torneado y el fresado en máquinas herramientas con control numérico computarizado (CNC). Esto debido a la complejidad del mecanizado de la rosca cónica del pin, el corte de la espiral y los círculos concéntricos de los hombros, procesos que podrían ser costosos en tornos o fresadoras convencionales. El mecanizado en el torno y la fresadora se realizaron con los parámetros mostrados en las tablas 4 y 5, respectivamente.

El torneado tuvo una duración de 17,6 minutos y el fresado 36,4 minutos. Este tiempo se cuenta desde el momento en que la pieza se montó en la respectiva máquina. En la figura 7 se muestran los procesos de torneado y fresado de fabricación de las herramientas.

t : profundidad de corte de cada pasada (mm) |

En la figura 8 se aprecia la fresadora con control numérico de cinco ejes, modelo VHP800- 5AX, luego de finalizado el mecanizado de las espirales y los círculos concéntricos en los hombros de las herramientas.

3. Resultados y discusión

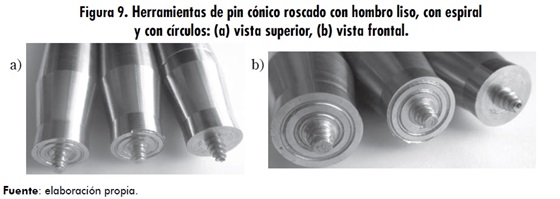

En la figura 9 se muestran las herramientas finalizadas y el detalle del formato de la geometría del hombro en cada caso.

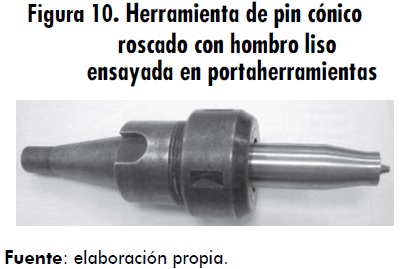

Luego de mecanizadas, las herramientas se sometieron a tratamiento térmico de temple y revenido, la dureza alcanzada ronda los 50 HRC. Posteriormente al tratamiento térmico respectivo, la herramienta de pin cónico roscado con hombro liso fue ensayada en el portaherramientas de la fresadora convencional universal marca Cóndor, como se muestra en la figura 10.

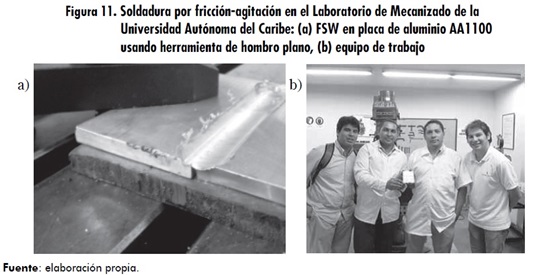

Seguidamente, en el Laboratorio de Mecanizado de la Universidad Autónoma del Caribe, utilizando la fresadora convencional universal marca Cóndor, se montaron dos placas de aluminio AA1100 de 6 mm de espesor en la mesa de la fresadora y se sujetaron fuertemente con bridas y tornillos. Para llevar a cabo la unión por soldadura utilizamos la herramienta de pin cónico roscado con hombro liso, para lo cual fue necesario inclinar 2 grados el eje vertical de la máquina, tal como se muestra en la figura 11.

Los resultados obtenidos fueron satisfactorios ya que se obtuvo la unión de los materiales sin defectos y dentro de los intervalos esperados; además, se determinó la ventana de procesos para la soldadura por FSW del aluminio AA1100 para este tipo de herramienta.

Se realizaron quince operaciones de soldadura por FSW a las mencionadas placas, luego de las cuales se observó el desgaste de la herramienta por adhesión, donde el aluminio se adhirió a la superficie del pin roscado. Este fenómeno permitió seguir soldando con resultados satisfactorios.

4. Conclusiones

- Se generaron las pautas para desarrollar nuevas herramientas con mayores capacidades y nuevos diseños.

- Se generó la metodología del diseño de herramientas para soldadura por FSW para ser utilizadas en fresadoras convencionales.

- Se generó la fórmula principal que gobierna el diseño de las herramientas con pin cónico, que relaciona los parámetros geométricos de la herramienta con el espesor de las placas a soldar.

- El mecanizado de la rosca cónica del pin fue la parte más compleja de la fabricación de la herramienta ya que para ello se debió afilar un buril de rosca especial.

Reconocimientos

Los autores de este trabajo agradecen al Sena- Centro Colombo Alemán (Barranquilla), por su valioso aporte en el mecanizado de las herramientas. A la empresa Coopeteca, por la colaboración prestada en el proceso. A la Universidad Autónoma del Caribe, por el apoyo financiero de este proyecto, a través de la convocatoria CONV-I-P04-11

5. Referencias

[1] G. Fernández, A. Burgos y H. G. Svoboda, “Adaptación de una máquina herramienta para soldadura por friction stir welding (fsw) de aluminio”, Congreso sam/Conamet 2009, Buenos Aires, 19 a 23 de octubre de 2009.

[2] R. S. Mishra y M. W. Mahoney, “Friction stir welding and processing”, asm International, 2007.

[3] R. S. Mishra, “Friction stir welding and processing”, Materials Science and EngineeringR, vol. 50, no. 1-2, pp. 1-78, 2005.

[4]. M. Mentha, A. Arora, A. De y T. Debroy, “Tool geometry for friction stir welding-optimum shoulder diameter”, Metallurgical and Materials Transactions, vol. 42 A, Issue 9, p. 2716-22, sep. 2011.

[5] C. B. Fuller, “Friction stir tooling: Tools materials and designs”, citado en R. S. Mishra y M. W. Mahoney, “Friction stir welding and processing”, Materials Science and Engineering, vol. 50, 2005, table 2.1, p. 9.

[6] Bohler, Catálogo aceros para trabajo en caliente [en línea], disponible: http://www.bohlerandina.com/images/Catalogo_Acero_ Trabajo_En_Caliente_W302_FSP.pdf

1.png)

.jpg)