DOI:

https://doi.org/10.14483/udistrital.jour.tecnura.2014.2.a05Publicado:

2014-04-01Número:

Vol. 18 Núm. 40 (2014): Abril - JunioSección:

InvestigaciónEstudio de planta piloto para peletización de residuos madereros y su utilización como combustible en hornos ladrilleros

Pilot plant study for waste wood pelletization and their use as fuel in brick ovens

Descargas

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

Estudio de planta piloto para peletización de residuos madereros y su utilización como combustible en hornos ladrilleros

Pilot plant study for waste wood pelletization and their use as fuel in brick ovens

Andrés González Hassig1, César Augusto García übaque2, Gabriel Fernando Talero Rojas3

1Ingeniero Mecánico, Magíster en Ingeniería de Energía Sustentable. Gerente Regeneración Ltda. Bogotá, Colombia. Contacto: andres.gonzalez@regeneracion.com.co

2Ingeniero Civil, Doctor en Ingeniería. Profesor Asistente Universidad Distrital Francisco José de Caldas. Bogotá, Colombia. Contacto: cagarciau@udistrital.edu.co

3Ingeniero Mecánico, Ingeniero de Proyectos Regeneración Ltda. Bogotá, Colombia. Contacto: gabriel.talero@regeneración.com.co

Fecha de recepción: 12 de mayo de 2013 Fecha de aceptación: 27 de agosto de 2013

Clasificación del artículo: investigación

Financiamiento: Universidad Distrital Francisco José de Caldas, Colciencias, Regeneración LTDA.

Resumen

La biomasa es uno de los materiales más adecuados como combustible alternativo, pero por sus características de humedad, exceso de contenido de oxígeno y bajo poder calorífico, requiere ser sometida a procesos de pretratamiento. La peletización permite acondicionar la biomasa para su utilización directamente en procesos térmicos. El sector ladrillero tiene una gran demanda energética para sus procesos de secado y cocción y el uso de combustibles a partir de biomasa permite obtener reducciones importantes en emisiones atmosféricas. El estudio piloto comparó el desempeño energético y ambiental del uso de combustibles a partir de dos tipos de biomasas peletizadas -residuos de podas de césped, arbustos y árboles de la ciudad y residuos de producción de muebles y aglomerados, aserrín-. La biomasa con mejor desempeño fue el aserrín, debido a su menor consumo energético en el proceso de pretratamiento, aspecto que arroja una mayor productividad en su uso. Adicionalmente, se observó una reducción en los costos de suministro de combustible entre un 7 % y 10 %, sustituyendo un 20 % del carbón utilizado en el proceso.

Palabras clave: biomasa, fuentes no convencionales de energía, peletización, residuos industriales.

Abstract

Biomass is one of the most suitable materials as an alternative fuel, but characteristics like moisture, oxygen excess content and low calorific value, this material requires pre-treatment processes. Pelletizing enables biomass for use directly on thermal processes. Brick sector has high energy demand for drying and firing processes and the use of fuels from biomass allows significant reductions in atmospheric emissions. This study compared energy and environmental performance of fuels from two types of pelletized biomass (waste from pruning of grass, shrubs and trees of the city) and sawdust waste. The biomass with best performance was sawdust, because of their lower energy consumption in pre-treatment process. Further, there was found a reduction in the cost of fuel between 7% and 10% supply, replacing 20% of the coal used in the process with biomass pellets.

Key words: Biomass, Industrial Waste, Non-Conventional Energy Sources, Pelletizing.

Introducción

El desarrollo de procesos que permitan la disposición final de desechos y a la vez su aprovechamiento energético es una de las preocupaciones más importantes para la industria en diferentes sectores, pero tiene especial relevancia en aquellos con requerimientos intensivos, como la industria ladrillera. Este proceso es un gran consumidor de carbón y no genera residuos con potencial energético aprovechable (De Souza et al., 2012). El presente artículo analiza las principales variables por tener en cuenta para sustituir el uso de carbón por residuos madereros en los procesos de secado y cocción de ladrillos.

Dentro de todas las fuentes de energía renovable, la biomasa es la única que permite utilizar carbón de forma sustentable (Van der Stelt, Gerhauser, Kiel y Ptasinski, 2011) y su producción y utilización no genera un incremento del CO2 atmosférico. Sin embargo, el uso de este recurso como fuente de energía renovable presenta inconvenientes como: alto contenido de oxígeno y humedad, bajo poder calorífico y una naturaleza hidrofílica; lo cual significa que la biomasa debe pasar diferentes procesos de pretratamiento antes de su utilización como combustible alternativo (Medic, Darr, Shah, Potter y Zimmerman, 2012; y Mani, Tabil y Sokhansanj, 2006).

Los procesos de pretratamiento más utilizados para acondicionar la biomasa como combustible alternativo son de tres tipos principalmente: a) bioquímicos, dentro de los cuales se tienen la hidrólisis ácida, la oxidación alcalina húmeda, la ozonólisis y los tratamientos hidrotérmicos; b) mecánicos y c) termoquímicos, como el secado, la pirolisis rápida, la pirolisis lenta, la peletización y la torrefacción (Chew y Doshi, 2011).

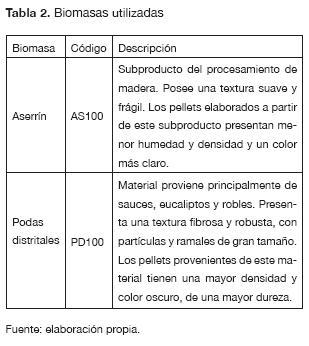

La biomasa utilizada en este estudio es formada por residuos madereros provenientes de podas realizadas en Bogotá y residuos de producción de muebles y aglomerados; ambos fueron acondicionados mediante peletización, de tal manera que pudieran utilizarse en los mismos equipos disponibles en la ladrillera para suministro de carbón (Telmo y Lousada, 2011).

Los objetivos propuestos en este estudio fueron: caracterizar los parámetros de acondicionamiento de la biomasa utilizada para la producción de los pellets como combustible alternativo, medir su desempeño energético y establecer los beneficios ambientales y económicos de su uso.

Materiales Y Métodos

Acondicionamiento y puesta en funcionamiento de la planta piloto de peletización

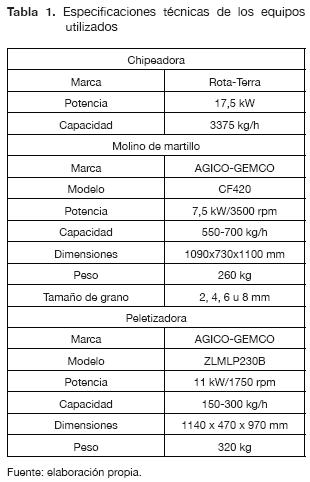

La planta piloto de peletización se ubicó en las instalaciones de la ladrillera Santander, próxima a la zona de almacenamiento de biomasas y del secadero artificial de ladrillos. Los equipos utilizados en el proceso fueron: una chipeadora (trituradora de ramas), un molino de martillos y la peletizadora. La tabla 1 resume las especificaciones técnicas de estos equipos.

Después de un proceso inicial de molido grueso en la chipeadora fue necesario realizar un molido fino a la biomasa, para lo cual se utilizó el molino de martillos. Dentro de la amplia gama de tecnologías de molinos en el mercado, se eligió el molino de martillo por su eficiencia frente a materiales con altas durezas, su bajo nivel de mantenimiento y su facilidad para controlar el tamaño de grano.

La peletizadora es la que mayor transformación genera sobre la biomasa y, al igual que con el molino, en el proceso de peletizado existe una amplia gama de tecnologías, las cuales van desde sistemas con tornillo sin fin, hasta peletizadoras con cilindro perforado. Se escogió la peletizadora de dado plano y rodillos rotativos como la mejor opción, debido a su valor promedio de productividad -en un rango de kg/h-; el poco espacio requerido para su instalación y su eficiencia en cuanto a condiciones de peletizado -menor potencia requerida.

Las variables evaluadas en el proceso de peletización fueron: humedad, consumo eléctrico, densificación de la biomasa e índice de calidad de los pellets. En la tabla 2 se presentan las principales características de la biomasa utilizada.

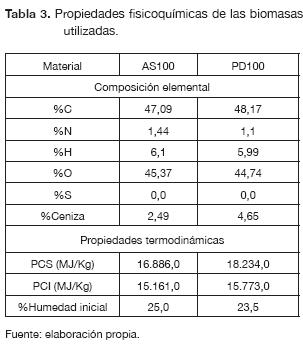

Estas muestras fueron parametrizadas y caracterizadas con el fin de conocer sus propiedades fisicoquímicas y predecir su comportamiento tanto en el proceso de peletizado como en su posterior combustión. El análisis elemental para las biomasas AS100 y PD100 se realizó bajo las condiciones del ensayo CNHS-O en el Departamento de Química de la Universidad Nacional de Colombia.

Consumo de energía eléctrica en cada una de las unidades de la planta peletizadora

Se determinó el consumo de energía eléctrica en cada una de las unidades de la planta.

Pruebas de combustión en horno de cámaras

Las pruebas de combustión se realizaron en un horno de cámaras que tiene un consumo específico de una tonelada de carbón por 12,75 t de ladrillo y una capacidad de 15,3 t de ladrillo en cada cámara. Las pruebas se realizaron con tres mezclas de combustibles: a) una línea base con solo carbón; b) una mezcla AS20CA80 (aserrín 20 % y Carbón 80 %) y; c) mezcla de PD20CA80 (podas distritales 20 % y carbón 80 %).

Durante el proceso de cocción de ladrillo, se registró la temperatura de la cámara tres horas antes del inicio de la combustión en el horno, con el fin de conocer las temperaturas de pre calentamiento -se utilizó una Termocupla tipo K, con un rango máximo de temperatura de 1200 °C-. Adicionalmente, al inicio del proceso de combustión, se instaló un Analizador de Gases de Combustión (TESTO 340) en la chimenea del horno, con el fin de registrar datos de porcentaje de oxígeno, dióxido de carbono y óxidos de nitrógeno. Este mismo equipo posee un tubo Pitot que permitió medir la velocidad de los gases de combustión. Al terminar la combustión, se inicia la etapa de enfriamiento de la cámara hasta alcanzar una temperatura de 66 °C, lo que ocurre aproximadamente dos días después de la quema.

Análisis financiero

Se asumió una producción de pellets a partir de materia prima seca, debido a que en este caso específico no se requieren costos marginales para llevar a cabo el secado de los insumos, puesto que la ladrillera proporciona calor residual para este proceso. Tomando los datos arrojados por las pruebas realizadas y el cálculo de requerimientos energéticos y rendimientos de la maquinaria utilizada, se construyó una estructura de costos para la producción de pellets según las condiciones específicas del sitio para cada tipo de material producido.

Resultados Y discusión

A continuación se presentan y analizan los principales resultados de la planta piloto para peletización de biomasa y su utilización en el proceso de cocción de ladrillos.

Consumo energético para la producción de pellets

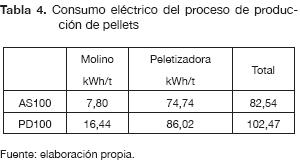

El consumo eléctrico para la producción de pellets con cada uno de los materiales se presenta en la tabla 4.

De acuerdo con la tabla 4, se observa que el consumo de energía es mucho mayor en el proceso de peletizado que en el proceso de molido y la mayor diferencia se presenta con el aserrín (AS100). Esto se debe a que el proceso de peletizado involucra secado, densificación y aglomeración del material, lo cual implica mayores requerimientos de energía. En el mismo sentido, al comparar el consumo de energía del proceso de molido para las dos biomasas, se puede apreciar que es más intensivo el molido de podas y la razón principal de esta diferencia es el tamaño de grano y la conformación del material de podas de la ciudad, las cuales poseen una buena proporción de bloques de madera -hasta de 3 cm de diámetro-, que implican un aumento en la potencia entregada en el molino. En el peletizado se observa un aumento en el consumo por tonelada, principalmente por la mayor humedad que tienen las podas.

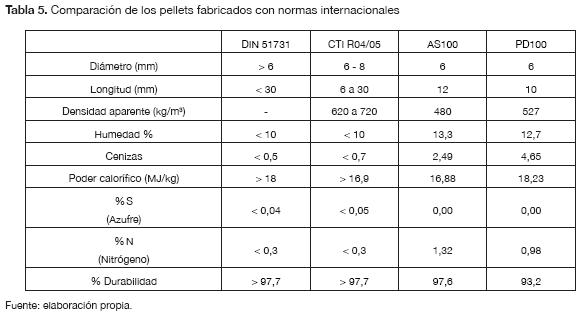

En la tabla 5 se presentan las características principales de los pellets fabricados con dos normas internacionales. En primer lugar, la norma alemana DIN 51731 del 2000, que define los requerimientos de calidad para pellets de madera y la norma italiana CTI R04/05 del 2004, que establece los parámetros de calidad de pellets de biomasa con fines energéticos.

De acuerdo con los resultados de los análisis de poder calorífico de los pellets de los dos tipos de biomasa, las muestras superan los valores especificados en la norma CTI R04/05, y los pellets de podas superan el valor mínimo en la norma DIN 51731.

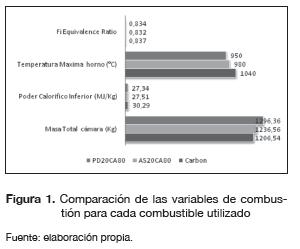

Los resultados obtenidos en las diferentes pruebas de combustión, se presentan en la figura 1.

Como es de esperarse, la temperatura máxima obtenida con el carbón fue superior a la presentada con las biomasas, debido a su mayor poder calorífico. Sin embargo, es importante resaltar que en el caso de la prueba CA100, la cámara ingreso con una mayor temperatura de precalentamiento, lo cual generó una mayor temperatura de combustión; por esta razón, el valor de la temperatura final no es una variable del todo representativa en el desempeño del combustible.

Comparando los dos tipos de pellets utilizados, es importante observar un mayor incremento de la temperatura en función del tiempo con la muestra PD20/80, en comparación con el comportamiento de la muestra AS20/80. Es claro en los resultados del poder calorífico que las podas distritales PD100 tienen un valor superior al aserrín AS100; lo cual es coherente con lo que plantean Telmo y Lousada (2011) y Uasuf y Becker (2011).

Cuando se agrega cierta proporción de pellets, aumenta la cantidad de consumo de combustible, debido a que se disminuye el poder calorífico neto de dicho combustible al utilizar biomasas con menor capacidad calorífica, causando que el proceso requiera mayor masa para sustituir la energía requerida y, en este sentido, el mejor escenario presentado corresponde a la combustión con carbón. Sin embargo, es claro que entre las biomasas, teniendo en cuenta la variable de consumo de combustible, es más conveniente utilizar AS100 (Li, Lui, Legros, Bi, Lim y Sokhansanj, 2012; y Sultana y Kumar, 2012).

La proporción equivalente Fi, se refiere a la comparación entre la relación aire-combustible es-tequiométrico y real. Un valor por debajo de 1, indica una mezcla pobre en combustible -es mayor el flujo de aire que el consumo de combustible- sinónimo de un mejor aprovechamiento del combustible y la garantía de una mejor eficiencia de combustión -la mayoría del carbono presente en el combustible reacciona para formar CO2-. Al comparar los tres combustibles, la mezcla con aserrín AS20/80 presentó las mejores condiciones de combustión debido a una menor proporción equivalente, seguido de las podas PD20/80. Este valor se vio reflejado en la eficiencia de combustión de cada mezcla.

Estimación de emisiones

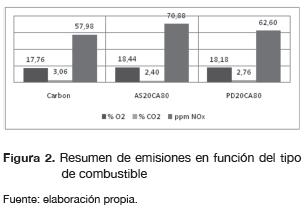

Con respecto a la generación de emisiones registradas con el analizador de gases de combustión, en la figura 2 se presentan las fracciones volumétricas de oxígeno (O2), dióxido de carbono (CO2) y óxidos de nitrógeno (NOx) para cada combustible utilizado.

Es posible observar que el valor de CO2 generado en las mezclas con biomasa se redujo de manera considerable, ya que la relación aire-combustible es menor, lo cual indica que con mayor exceso de aire se disminuye porcentualmente la cantidad de CO2 generado. Sin embargo, la fracción volumétrica de NOx aumentó con el uso de biomasas, debido al exceso de aire que facilita la formación de óxidos de nitrógeno -a temperaturas de combustión superiores a 900 °C-. Pero al comparar estos valores con las normas aplicables para Colombia -resolución 909 de 2008-, se observa que estos niveles están por debajo del nivel máximo permitido (448,25 ppm).

Sustitución de combustible

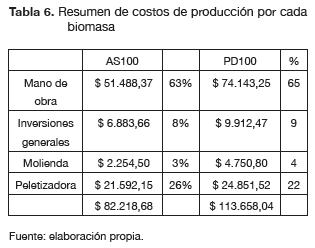

En la siguiente tabla se presenta el resumen de costos de producción para cada combustible, donde se puede apreciar que la producción de pellet a partir de podas es considerablemente más costoso que a partir de aserrín.

La estructura de costos planteada revela la gran incidencia de la mano de obra en la estructura de costos. En este caso específico, se debe a que se trabajó a una escala reducida -escala semi-laboratorio-; se considera que con una producción > 1 t/h, los costos por tonelada se reducirían significativamente (Sultana, Kumar y Harfield, 2011; Mobini, Sowlati y Sokhansanj, 2013).

El análisis de sustitución de combustible muestra que en este caso se incrementa el consumo básico del combustible de reemplazo, debido a la necesidad de ajustar las condiciones de operación del proceso y a que la curva de calentamiento de la cámara tarda más tiempo para llegar a los valores óptimos para la cocción del ladrillo con los combustibles sustitutos, por su poder calorífico más bajo.

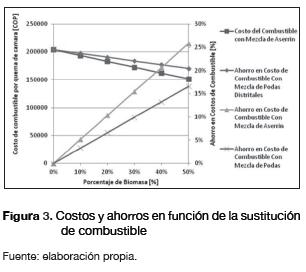

De acuerdo con esta relación, es posible establecer los diferentes escenarios de sustitución. La siguiente figura nos presenta diferentes escenarios.

El costo del carbón requerido para cada cámara es de $ 208.000 pesos y con la sustitución de carbón, este valor se ve reducido de acuerdo con el porcentaje de reemplazo. Para el caso de una sustitución del 20 %, el costo del combustible por cámara -incluyendo costo carbón y biomasa- se disminuye en un 10 % para el caso del aserrín y, en el caso de podas, el ahorro con el mismo porcentaje de reemplazo está en un 7 %.

Conclusiones

Las pruebas realizadas y la caracterización de los diferentes combustibles permiten concluir que el uso de biomasas en el horno de cámaras, con una sustitución del 20 % de combustible no genera cambios significativos en el desempeño del horno y, en algunos escenarios, mejora las condiciones al aumentar la eficiencia del proceso.

Dentro de todas las pruebas realizadas, se observa que el mejor material para realizar la sustitución de carbón por biomasa, corresponde al aserrín, ya que requiere un menor consumo energético por parte de la maquinaria que interviene en el proceso y por ende presenta una mayor productividad. Con esta muestra se observó un correcto funcionamiento de los hornos y una buena calidad en los ladrillos producidos, con lo que se puede garantizar un adecuado funcionamiento con el escenario planteado en la prueba AS20CA80. Esos hallazgos son coherentes con lo planteado por Li, Lui, Legros, Bi, Lim, y Sokhansanj (2012) y por Telmo y Lousada (2011), en el sentido que los pellets provenientes de aserrín son una materia prima de alta calidad para aplicaciones de combustión y gasificación tanto a nivel industrial como residencial.

La evaluación económica indica que se requiere implementar una planta con mayor escala, de manera que el proceso genere una mayor rentabilidad; sin embargo, bajo las condiciones de prueba de la planta piloto se observó un precio similar al costo actual utilizando carbón.

Agradecimientos

Los autores expresan su agradecimiento a COL-CIENCIAS, Ladrillera Santander y Regeneración Ltda, por el apoyo brindado a lo largo del proyecto.

Referencias

Chew, J. J. & Doshi, V. (2011). Recent Advances in biomass pretreatment - torrefaction fundamentals and technology. Renewable and Sustainable Energy Reviews, 4212-4222.

De Souza, J. E., Paes Filho, F., Da Silva, B., Tenório, N., De Sousa, F., De Almeida, R. et al. (2012). Biomass residues as fuel for the ceramic industry in the state of Alagoas: Brazil. Waste an Biomass Valorization, 191-196.

Li, H., Lui, X., Legros, R., Bi, X., Lim, J. & Sokhansanj, S. (2012). Pelletization of torrefied sawdust and properties of torrefied pellets. Applied Energy, 680-685.

Mani, S., Tabil, L. & Sokhansanj, S. (2006). Effects on compressive force, particle size and moisture content on mechanical properties of biomass pellets from grasses. Biomass and Bioenergy, 648-654.

Medic, D., Darr, M., Shah, A., Potter, B. & Zimmerman, J. (2012). Effects of torrefaction process parameters on biomass feedstock upgrading. Fuel, 147-154.

Mobini, M., Sowlati, T. & Sokhansanj, S. (2013). A simulation model for the design and analisys of wood pellet supply chain. Applied Energy, 1239-1249.

Sultana, A. & Kumar, A. (2012). Ranking of biomass pellets by integration of economic, environmental and technical factors. Biomass and Bioenergy, 344-355.

Sultana, A., Kumar, A. & Harfield, D. (2011). Development of agri-pellet production cost and optimum size. Bioresource Technology, 5609-5621.

Telmo, C. & Lousada, J. (2011). Heating values of wood pellets from different species. Biomass and Bioenergy, 2634-2639.

Uasuf, A. & Becker, G. (2011). Wood pellets production costs and energy consumption under different framework conditions in Northeast Argentina. Biomass and Bioenergy, 1357-1366.

Van der Stelt, M. J., Gerhauser, H., Kiel, J. H. & Ptasinski, K. J. (2011). Biomass upgrading by torrefaction for the production of biofuels: a review. Biomass and Bioenergy, 3748-3762.

Licencia

Esta licencia permite a otros remezclar, adaptar y desarrollar su trabajo incluso con fines comerciales, siempre que le den crédito y concedan licencias para sus nuevas creaciones bajo los mismos términos. Esta licencia a menudo se compara con las licencias de software libre y de código abierto “copyleft”. Todos los trabajos nuevos basados en el tuyo tendrán la misma licencia, por lo que cualquier derivado también permitirá el uso comercial. Esta es la licencia utilizada por Wikipedia y se recomienda para materiales que se beneficiarían al incorporar contenido de Wikipedia y proyectos con licencias similares.