DOI:

https://doi.org/10.14483/23448393.13821Published:

2019-01-30Issue:

Vol. 24 No. 1 (2019): January - AprilSection:

Industrial EngineeringIndustria 4.0 y Manufactura Digital: Un Método de Diseño Aplicando Ingeniería Inversa

Industry 4.0 and Digital Manufacturing: a design method applying Reverse Engineering

Downloads

References

C. Herrmann, C. Schmidt, D. Kurle, S. Blume and S. Thiede, “Sustainability in Manufacturing and Factories of the Future”, International Journal of Precision Engineering and Manufacturing-Green Technology, vol. 1, no. 4, pp. 283-292, 2014. https://doi.org/10.1007/s40684-014-0034-z

S. Sarmiento, “Innovación, un imperativo en las pymes textiles”, Administración Contemporánea. Revista de Investigación, vol. 7, no. 24, pp. 77-86, 2015.

E. Abele and G. Reinhart, Zukunft der Produktion. Múnich: Hanser, 2011. https://doi.org/10.3139/9783446428058

S. Vaidya, P. Ambad and S. Bhosle, “Industry 4.0. A Glimpse”, in 2 International Conference on Materials Manufacturing and Design Engineering, 2018. https://doi.org/10.1016/j.promfg.2018.02.034

T. K. Sung, “Industry 4.0: A Korea perspective”, Technological Forecasting and Social Change, vol. 132, pp.40-45, 2018. https://doi.org/10.1016/j.techfore.2017.11.005

C. B. Ynzunza, J. M. Izar, J. G. Bocarando, F. Aguilar and M. Larios, “Implications and Perspectives of Industry 4.0”, Conciencia Tecnológica, no. 54, 2017.

J. Carro, I. Flores and F. Flores, “Ingeniería Inversa e Ingeniería Asistida por Computadora como factores de innovación en los procesos de embutido”, Revista Coloquio de Investigación Multidisciplinaria, vol. 2, no. 1, pp.456-464, 2014.

C. A. Ospina, Aplicación de la Ingeniería Inversa en la reproducción de una pieza plástica inyectada, Tesis de grado, Universidad Tecnológica de Pereira, Pereira, 2015.

ACAN, “La industria 4.0. Tecnologías habilitadoras”. [En línea]. Disponible en: http://clusterautomocionnavarra.com/wp-content/uploads/2017/10/ACAN-Tecnolog%C3%ADas_habilitadoras.pdf

V. Ortega, “Manufactura digital directa”. [En línea]. Disponible en:

https://www.usmp.edu.pe/vision2011/exposiciones/5.manufactura%20y%20prototipado.pdf

J. Lee, E, Lapira, B. Bagheri and H. Kao, “Recent advances and trends in predictive manufacturing systems in big data environment”, Manufacturing letters, vol. 1 no. 1, pp. 38-41, 2013

S. Erol, A. Jäger, P. Hold, K. Ott and W. Sihn, “Tangible Industry 4.0: a scenario-based approach to learning for the future of production”, in 6 CIRP Conference on Learning Factories, 2016. https://doi.org/10.19053/01211129.3159

C. Baur and D. Wee, “Manufacturing’s next act”. [En línea]. Disponible en: https://www.mckinsey.com/business-functions/operations/our-insights/manufacturings-next-act

M. Rubmann, M., Lorenz, P. Gerbert, M. Waldner, J. Justus, P. Engel and M. Harnisch, “Industry 4.0: The future of productivity and growth in Manufacturing Industries”. [En línea]. Disponible en: https://www.bcg.com/publications/2015/engineered_products_project_business_industry_4_future_productivity_growth_manufacturing_industries.aspx

J. J. Camargo-Vega, J. F. Camargo-Ortega and L. Joyanes-Aguilar, “Knowing the Big Data”, Revista Facultad de Ingeniería, vol. 24, no. 38, pp. 63-77, 2015. https://doi.org/10.19053/01211129.3159

M. A. K. Bahrin, M. F. Othman, N. H. N. Azli and M. F. Talib, “Industry 4.0: a review on industrial automation and robotic”, Jornal Teknologi, vol. 78, no. 6, pp. 137-143, 2016.

T. Stock and G. Seliger, “Opportunities of Sustainable Manufacturing in Industry 4.0”, in 13 Global Conference on Sustainable Manufacturing. Decoupling Growth from Resource Use, 2016. https://doi.org/10.1016/j.procir.2016.01.129

E. Hozdic, “Smart factory for industry 4.0: a review”, International Journal of Modern Manufacturing Technologies”, vol. 7, no. 1, pp. 28- 35, 2015.

J. Hall, “La internet industrial de las cosas y la industria 4.0 en colada por gravedad”. [En línea]. Disponible en: http://www.cmhmfg.com/pdf/SS_2018_Spring_CMH_SP.pdf

L. A. García, J. Ruiz, E. Jiménez, L. Reyes, G. Luna, S. R. Ontiveros, V. Rodríguez, F. Ochoa and E. Carrillo, “Clasificación de programas y modelos de la Ingeniería Inversa: aplicaciones a un caso de estudio”, in 14 Congreso Internacional Anual de la SOMIM, 2008.

G. Torres, “Ingeniería inversa: una herramienta para la iniciación al diseño”, in V Congreso Bolivariano de Ingeniería Mecánica, 2008.

V. Borja-Ramírez, R. Bell, M. López-Parra, S. D. Santillán-Gutiérrez and L. A. González-González, “Estado del arte y tendencias futuras en ingeniería inversa”, Ingeniería Investigación y Tecnología, vol. 1, no. 2, pp. 51-58,1999. https://doi.org/10.22201/fi.25940732e.1999.01n2.007

M. Dúbravcik and S. Kender, “Application of reverse techniques in mechanics system services”, Procedia Engineering, vol. 48, pp. 96- 104, 2012. https://doi.org/10.1016/j.proeng.2012.09.491

K. Chang and Ch. Chen, “3D shape Engineering and Design Parameterization”, Computer-Aided Design and Applications, vol. 8, no.5, pp.681-692, 2011. https://doi.org/10.3722/cadaps.2011.681-692

M. Pollefeys, L. V. Gool, M. Vergauwen, F. Verbiest, K. Cornelis, J. Tops and R. Koch, “Visual modeling with hand-held camera”. [En línea]. Disponible en: http://www-oldurls.inf.ethz.ch/personal/marc.pollefeys/pubs/PollefeysIJCV04.pdf

S. Barone, A. Paoli and A. V. Razionale, “Multiple alignments of range maps by active stereo imaging and global marker framing”, Optics and Lasers in Engineering, vol. 51, no. 2, pp. 116-127, 2013. https://doi.org/10.1016/j.optlaseng.2012.09.003

M. Paulic, T. Irgolic, J. Balic, F. Cus, A. Cupar, T. Brajlih and I. Drstvensek, “Reverse Engineering of Parts with Optical Scanning and Addi- tive Manufacturing”, in 24 DAAAM International Symposium on Intelligent Manufacturing and Automation, 2013.

H. Yue, W. Chen, X. Wu and J. Liu, “Fast 3D modeling in complex environments using a single Kinect sensor”, Optics and Lasers in Engineering, vol. 53, no. 1, pp. 104-111, 2014. https://doi.org/10.1016/j.optlaseng.2013.08.009

D. M. Cole and P. M. Newman, “Using laser range data for 3D SLAM in outdoor environments”. [En línea]. Disponible en: http://www.robots.ox.ac.uk/~mobile/Papers/3DScanMacthingCole_ICRA2006.pdf

X. Xiong, A. Adan, B. Akinei and D. Huber, “Automatic creation of semantically rich 3D building models from Laser Scanner Data”. [En línea]. Disponible en:

http://citeseerx.ist.psu.edu/viewdoc/download?doi=10.1.1.295.3009&rep=rep1&type=pdf

E. G. Iserte, M. M. Espinosa and M. Domínguez, “Métodos y metodologías en el ámbito del diseño industrial”, Técnica Industrial, no. 300, pp. 38-44, 2012.

L. B. Sosa, “Métodos y técnicas de diseño”. [En línea]. Disponible en:

http://eprints.uanl.mx/8993/1/Metodos%20y%20Tecnicas%20de%20Dise%C3%B1o.pdf

M. Guerrero, B. Hernandis and B. Agudo, “Comparative study of actions to consider in the process of conceptual design from the engineering and the product design”, Ingeniare Revista Chilena de Ingeniería, vol. 22, no. 3, pp.398-411, 2014.

L. Rodríguez, Diseño: estrategia y táctica. Ciudad de México: Siglo XXI Editores, 2004.

R. L. Mott, Diseño de elementos de máquinas. Ciudad de México: Pearson Prentice Hall, 2006.

G. Pahl, W. Beitz, J. Feldhusen and K.H. Grote, Engineering design: A systematic approach. Darmstadt: Springer, 2011.

S. Navarrete, “Diseño paramétrico. El gran desafío del siglo XXI”, Cuadernos del Centro de Estudios en Diseño y Comunicación, no. 49, pp. 63-72, 2014.

S. Liu and I. M. Boyle, “Engineering Design: perspectives, challenges and recent advances”, Journal of Engineering Design, vol. 20, no. 1, pp. 07-19, 2009.

E. Gaspar, M.M. Espinosa and M. Domínguez, “Métodos y metodologías en el ámbito del diseño industrial”. [En línea]. Disponible en: http://www.tecnicaindustrial.es/TIFrontal/a-4588-metodos-metodologias-ambito-diseno-industrial.aspx

L. Martínez, L. Pérez, M. Rodríguez, M. Vizcaíno and G. Naranjo, “Metodología para el diseño y desarrollo de productos: Caso de creación de muebles optimizadores con Pop Up”, Revista I+D en TIC, vol. 8, no. 2, pp. 6-11, 2017.

M. Jiménez, J. Porras, I. A. Rodríguez and M. M. Espinosa, “La fabricación aditiva: la evidencia de una necesidad”. [En línea]. Disponible en: https://www2.uned.es/egi/publicaciones/articulos/La_fabricacion_aditiva_La_evidencia_de_una_necesidad.pdf

F. A. Cardona and G. A. Peña, “Implementación del prototipado rápido en la Universidad Católica de Pereira”, Revista Páginas, no. 96, pp. 13-24, 2014.

T. Miklos and M. E. Tello, Planeación prospectiva. Una estrategia para el diseño del futuro. Ciudad de México: Editorial Limusa, 2007.

PRODUCTO3D, “Propiedades ABS-M3”. [En línea]. Disponible en: http://producto3d.com/wp-content/uploads/2015/02/Propiedades-%20ABS-M30-.pdf

G. Dickson and E. Stolterman, “Why design method development in not always carried out user-centered design”, in CHI Conference on human factors in computing systems, 2018.

C.M. Gray, “It’s more of a mindset than a method: UX practitioner’s conception of design methods”, in CHI Conference on human factors in computing systems, 2016.

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Recibido: 14 de septiembre de 2018; Revisión recibida: 30 de noviembre de 2018; Aceptado: 30 de enero de 2019

Resumen

Contexto:

Para la presente investigación se revisó la literatura y actualidad sobre industria 4.0 e Ingeniería Inversa con el objetivo de proponer un método de diseño para la digitalización y fabricación de piezas en 3D a través del uso de Manufactura Digital.

Método:

Se realiza una revisión teórica y sistemática sobre Industria 4.0 e Ingeniería Inversa para determinar la relación entre ambos conceptos; posteriormente, se analizan diversos métodos de diseño publicados para seleccionar uno como referencia y finalmente, de los resultados obtenidos del análisis teórico, se presenta una propuesta de método de diseño para realizar la digitalización y manufactura de una pieza 3D. Como comprobación, el método se aplica en la captura, modelado e impresión 3D de una pieza.

Resultados:

Se encuentra que el punto de relación entre Industria 4.0 e Ingeniería Inversa es la Manufactura Aditiva y que el método de diseño ideal para el desarrollo de la investigación es el de Archer a través de las perspectivas de Liu y Boyle, ya que el modelo propuesto se enfocará en el criterio del diseñador a través de un proceso de digitalización. Finalmente, su aplicación demuestra la relevancia de considerar a la Manufactura Digital como un componente determinante para la Industria 4.0 en la actualidad.

Conclusiones:

Las condiciones, particularidades y costos de los nuevos procesos aplicados por la Industria 4.0 hacen necesario que se planteen nuevos modelos que generen beneficios a las empresas para ser más competitivas, rentables y sustentables; en este contexto, la Manufactura Digital se presenta como una alterativa de diseño, que a pesar de que lleva años siendo aplicada, no ha sido reconocida como una nueva tendencia tecnológica, por lo que su inclusión en la Industria 4.0 es pertinente y necesaria.

Palabras clave:

Digitalización, Escáner láser, Industria 4.0, Ingeniería inversa, Idioma: Español..Abstract

Context:

This research presents a review of literature and current state of the Industry 4.0 and Reverse Engineering process with the aim of proposing a design method for the digitization and manufacturing of 3D parts through the use of Digital Manufacturing.

Method:

A theoretical and systematic review about Industry 4.0 and Reverse Engineering is carried out to determine the relationship between them. Subsequently, several published design methods are analyzed to select one as a reference. Finally, according to the results obtained from the theoretical analysis a proposal of the design method to perform the digitization and manufacture of a 3D piece. The application of the proposed method is validated with the digitalization of one piece and its 3D modeling and printing.

Results:

We identified that the relationship between Industry 4.0 and Reverse Engineering is the Additive Manufacturing and that the ideal design method for the development of the research is the Archer’s model through the perspective of Liu & Boyle, since the proposed model will focus on designer through a process of digitalization. Finally, its application demonstrates its relevance, considering that nowadays the Digital Manufacturing must be a determinant component for Industry 4.0

Conclusions:

The conditions, particularities and operating costs of the new processes applied by Industry 4.0 imply the need to consider new models to generate benefits for companies in order to become more competitive, profitable and sustainable companies on a global scale. In this context, Digital Manufacturing is presented as an alternative design, which although it has been applied for years, it has not been recognized as a new technological trend, so its inclusion on Industry 4.0 is relevant and necessary.

Keywords:

Reverse Engineering, Industry 4.0, Digitization, Manufacturing, Laser scanner, Language: Spanish.Introducción

La creciente demanda mundial de recursos naturales, además de los desafíos inherentes que la acompañan, plantean un gran reto para las empresas de manufactura; las nuevas tecnologías y un cambio demográfico de la fuerza de trabajo, así como el deseo de nuevos productos individualizados hacen que la fabricación sea más desafiante que nunca [1]. Es claro que hoy en día, implementar sistemas de gestión de la calidad ya no es suficiente para impulsar la competitividad de las empresas, es imperioso desarrollar procesos y productos innovadores basados en nuevas tecnologías, los cuales den a las compañías el soporte para adaptarse y superar los cambios a través de negocios más competitivos y de mejores procesos tecnológicos [2].

Asimismo, el futuro de la industria está siendo moldeado por mega tendencias como el cambio demográfico, la globalización, la escasez de recursos, el cambio climático, las tecnologías e innovaciones dinámicas y la personalización masiva [3], esto ha llevado a que las empresas estén cambiando actualmente de la producción en masa a la producción personalizada, lo que ha derivado en la necesidad de implementar nuevos procesos de producción como la digitalización y la manufactura inteligente [4], siendo ambos conceptos parte de lo que en la actualidad se conoce como industria 4.0, y que en muchos países ya se identifica como la “cuarta revolución industrial” [5].

Los conceptos de industria 4.0, digitalización y manufactura inteligente contemplan la introducción de tecnologías digitales en la industria de la fabricación [6], los cuales requieren nuevas alternativas de diseño que permitan la creación y análisis de productos y procesos a través de prototipos virtuales [7], en este contexto, en los últimos años se ha venido desarrollando una nueva área del conocimiento que contempla tanto a la digitalización como a la manufactura inteligente, se hace referencia a la ingeniería inversa (RE, por sus siglas en inglés), un método válido para la creación o recreación de nuevos productos a partir de productos existentes y a veces obsoletos, con el fin de determinar sus características, funciones, detalles de diseño, construcción y operación para reproducirlos y en lo posible mejorarlos [8]. No obstante, su aplicación muchas veces requiere equipamiento de alto costo, lo que ha llevado a que su adopción sea mínima, especialmente, para las pequeñas y medianas empresas [9].

Con base en lo anterior, el objetivo de la presente investigación es proponer un método de diseño para la digitalización y manufactura de una pieza 3D aplicando el concepto de ingeniería inversa hacia los principios de la industria 4.0, aplicando manufactura digital, y definiéndola como un proceso de fabricación que crea piezas físicas directamente de archivos de Diseño Asistido por Computadora (CAD, por sus siglas en inglés) 3D o archivos de datos utilizando maquinaria controlada por un ordenador con una mínima intervención humana y cuya manufactura puede ser aditiva o sustractiva [10].

Para tal fin, se inició con la revisión de la literatura, antecedentes y actualidad de la industria 4.0, así como de ingeniería inversa para determinar sus puntos de relación; posteriormente, se analizaron diversos modelos de diseño publicados y reconocidos para determinar sus principales características y seleccionar el más apropiado para generar una propuesta de diseño aplicando manufactura digital.

En la segunda sección se presenta la metodología de la investigación; en la tercera se presentan y se someten a un espacio de discusión los resultados del análisis teórico, la propuesta del modelo de diseño y su aplicación a través de la digitalización, modelado y manufactura de una pieza por medio de impresión 3D; las conclusiones y trabajos a futuro se presentan en la cuarta y quinta sección respectivamente.

Revisión de la literatura, antecedentes y situación actual

Industria 4.0

El concepto industria 4.0 nace en Hannover Alemania hacia el 2011, con el objetivo de promover la manufactura computarizada impulsada por el asombroso aumento de la capacidad computacional y de conectividad, la aparición de nuevas capacidades analíticas y de inteligencia empresarial, nuevas formas de interacción hombre-máquina, como las pantallas táctiles y sistemas de realidad aumentada, además de notables mejoras en la transferencia de instrucciones digitales al mundo físico como la robótica y la impresión 3D [11].

Sus cuatro principales impulsores son el Internet de las cosas, el Internet Industrial, la fabricación basada en la nube y la manufactura inteligente, puntos relevantes que comparten la visión de una futura producción digitalizada [12], no obstante que la mayoría de estas tecnologías digitales se han estado gestando durante algún tiempo, muchas empresas aún no están listas para su aplicación a escala. Dichas tecnologías ahora se encuentran en un punto en el que por su mayor confiabilidad y menor costo están comenzando a tener sentido para las aplicaciones industriales [13].

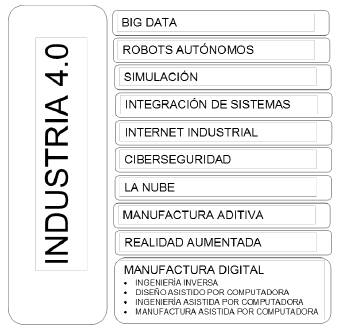

En este contexto, se describen nueve tendencias tecnológicas (pilares) que están construyendo las bases de la industria 4.0 y que exploran su potencial técnico y sus beneficios económicos para potenciar los procesos de manufactura en las empresas [14]. En la Tabla I se presentan cada uno de ellos con su respectiva definición.

Tabla I: Pilares de la Industria 4.0

Todos estos pilares se aplican no solo en la industria, sino en todo tipo de organizaciones; por lo tanto, se está frente a una revolución digital más que industrial. Si a esto se le añade la hiperconectividad de las redes, los avances científicos en bio, nano o nuevos materiales y la globalización, se estará frente a una transformación de la economía y ante un cambio mucho mayor que el de las revoluciones industriales previas [9].

Ingeniería inversa

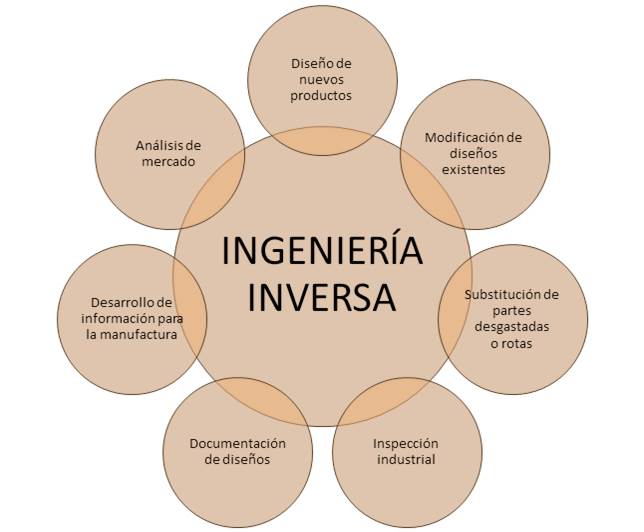

La ingeniería inversa tiene como objetivo principal identificar las características y funciones de un proceso, sistema o componente para reproducirlo [20], asimismo, es utilizada como una metodología de rediseño que busca ser aplicada en productos ya existentes [21]. Para el caso de componentes mecánicos, la ingeniería inversa es ideal para recabar información a partir de un modelo físico sin la necesidad de usar documentación gráfica o digital, incluso, es muy útil para el duplicado de partes en los procesos de fabricación o para la recuperación de información que se ha perdido por fracturas o desgaste de las piezas a fabricar. En sí, la sustitución de partes o el copiado y reproducción de sistemas a partir de un modelo de referencia son solo algunas de sus más conocidas aplicaciones [7]. Borja-Ramírez [22] planteó un modelo con factores de aplicación de ingeniería inversa en el sector industrial, el cual se muestra en la Figura 1.

Figura 1: Factores de aplicación de ingeniería inversa en la industria. Fuente: elaboración propia con base en [22].

-

Diseño de productos nuevos: el proceso de diseño de algunos productos, inicia con prototipos o modelos físicos. La ingeniería inversa es usada para representar el prototipo con un modelo de información computacional, mejorar u optimizar el diseño con sistemas de CAD y fabricar un producto con equipo de manufactura asistida por computadora (CAM, por sus siglas en inglés) usando el modelo CAD.

-

Modificación de diseños existentes: los sistemas de ingeniería asistida por computadora (CAE, por sus siglas en inglés) ofrecen muchas ventajas para modificar diseños cuando se requieren realizar pruebas de comportamiento físico del prototipo, como es el análisis de esfuerzos estáticos, dinámicos e impacto.

-

Substitución de partes desgastadas o rotas: cuando una parte única se desgasta o rompe y no se cuenta con planos, es posible manufacturar una copia usando su modelo CAD.

-

Inspección industrial: una alternativa para verificar las partes mecánicas es comparar sus dimensiones físicas con el modelo CAD, el modelo puede ser obtenido por medio de reconstrucción de imágenes parciales y ser empleado sin alterar el diseño, inspeccionarlo o documentarlo.

-

Documentación de diseño: los productos diseñados por medio de sistemas CAD son frecuentemente modificados durante la etapa de producción para ajustar detalles o hacer mejoras. La documentación (planos) del modelo CAD puede ser actualizada para que corresponda al resultado final en cualquier momento.

-

Desarrollo de información para la manufactura: a partir de la información extraída de un producto, es posible generar la trayectoria de herramientas en Control Numérico Computarizado (CNC) o información a través de archivos STL (STereo Lithograpy).

-

Análisis de mercado: la realización de modelos CAD implica un análisis detallado del producto. Si se hace el análisis de varios diseños, de diferentes fabricantes, es posible, mediante estudios específicos, identificar las mejores ideas y tecnologías usadas por otros.

Actualmente existen varias técnicas de innovación para el diseño aplicando ingeniería inversa, entre las que destacan la digitalización y la rapidez de diseño en el prototipo [23]. En la primera es posible transferir superficies reales hacia un formato digital, por lo que el principio de digitalización se da a través de una nube de puntos obtenida por un proceso de escaneado; dicha nube es la base para capturar y modelar la pieza en CAD donde se perfecciona con base en los datos originales, esto es, modelado sólido basado en características [24]. Con respecto a la segunda técnica, esta se fundamenta en CAM, permite visualizar el proceso de fabricación de la pieza de acuerdo con los resultados obtenidos por el proceso de escaneado y modelado en CAD.

En los últimos años, las grandes empresas están invirtiendo en ingeniería inversa para incrementar su competitividad y reducir el tiempo requerido para la creación de prototipos y para la producción real de productos. Hay muchas razones para usar ingeniería inversa, el criterio base para su elección como método de creación es la ausencia de un modelo CAD 3D digital, por lo que las posibilidades de su aplicación aumentan paralelamente con el desarrollo de hardware y software que se utiliza para la creación y el diseño de productos, un ejemplo de estas aplicaciones son la digitalización de productos reales, modelado en CAD para la comparación de productos producidos o la configuración de la máquina mediante sistemas CAM después de la medición digital [23].

En su proceso, algunos sistemas usan cámaras ópticas para realizar el escaneado [25] - [27], sin embargo, no son precisas para obtener información sobre profundidad y textura de los objetos o de los ambientes sometidos a estudio [28], por lo que para obtener estos datos se ha observado que los sistemas escáner por dispositivo láser son la mejor opción en tanto que son capaces de generar información con una alta precisión en lo que concierne a profundidad y textura [29], [30].

Métodos de diseño

Tradicionalmente, las actividades de diseño y manufactura han estado unidas, no existía una actividad previa de dibujo o bosquejo antes de la fabricación; en la actualidad estas dos actividades se realizan de forma separada y es necesario un diseño previo para comenzar la fabricación [31].

Este principio ha derivado en la necesidad de contar con metodologías que sirvan como guías para el desarrollo de procesos y productos. Desde los principios de Asimov en 1962, los métodos de diseño han realizado esta función; sin embargo, a través del tiempo han evolucionado sus tendencias adaptándose a las necesidades de cada época y sociedad. En la Tabla II se muestra como se ha desarrollado esta evolución, presentando los puntos importantes en el proceso de cada método de diseño para su análisis.

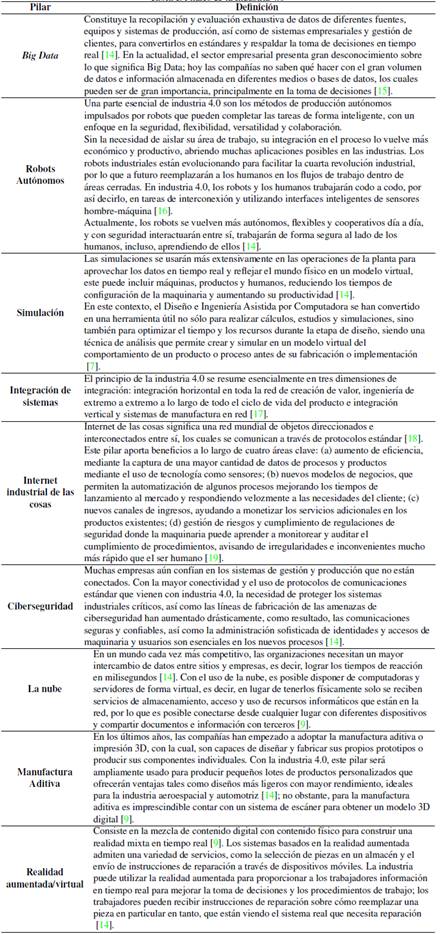

Tabla II: Evolución en el proceso de los métodos de diseño.

Al analizar cada uno de los métodos de diseño presentados en la tabla anterior, se observa que a pesar de las diferencias que existen entre ellos también se explicitan coincidencias que los llevan a Reverse Engineering compartir etapas comunes, es el caso de las necesidades, las etapas conceptuales y alternativas de soluciones, donde la creatividad es la principal protagonista; no obstante, los esfuerzos en la investigación sobre la ingeniería del diseño han cambiado recientemente, considerando ahora tres puntos de vista, el del cliente, el del diseñador y el de la comunidad, con un anexo extra que son los apartados especiales [38], [39], las necesidades del mercado [40] y las nuevas tendencias de la era digital [37].

En el primer punto de vista se enfatiza que la visión del cliente se hace necesaria debido a la gran competencia presente en los mercados, la cual, cada vez está más saturada de productos similares en el que el cliente posee un alto poder de decisión. Aquí los focos de acción se deben centrar en la gestión de las necesidades, el diseño para la estética y en la ergonomía. Dentro de esta vertiente se presentan métodos como de diseño axiomático de Shu, método de ingeniería Kansei, el modelo transdisciplinario de desarrollo de ciclo de vida del producto de Humus, Ertas, Tate y Cicek, modelo de inteligencia de la estética de Macdonald, modelo de evaluación de ergonomía de Colombo y Cugini [39].

Desde la perspectiva del diseñador, los focos de acción se deben centrar en el diseño para la robustez, la optimización, flexibilidad y cognición del diseño, lo que representa la capacidad del experto para entender, razonar e implementar un pensamiento inteligente de diseño. Se destacan métodos como el de diseño robusto de Taguchi, montajes inteligentes de Downey, sistemas robustos basado en el modelado de sistemas de Zakarian y la matriz de estructura de diseño de Yassine, el proceso de diseño creativo de Howard, el método TRIZ para la resolución de problemas, la metodología de optimización de diseño por datos de Zhao, Icoz, Jaluria y Knight, el método para el diseño de mecanismos complejos de Kobayashi y el método de evaluación de flexibilidad de un producto de Rajan [40].

En el último punto, desde el punto de vista de la comunidad, se debe prestar atención al eco diseño, en el que el diseñador debe prestar atención especial al cuidado del medio ambiente y a un diseño apropiado para el desmontaje de los modelos. Modelos como el de manufactura rápida (RM, por sus siglas en inglés), diseño para el medio ambiente (DFE, por sus siglas en inglés) y el diseño para el desensamblaje (DFD, por sus siglas en inglés) son los más destacados en esta vertiente [39].

Como apartados especiales considera los costos de ingeniería, los métodos computacionales aplicados y las plataformas globales para personalizar la producción. En las necesidades del mercado se establece la idea y funcionalidad del producto [40]. En las tendencias de la era digital se resalta la importancia de las ciencias computacionales como una nueva visión de diseño en ambientes virtuales [37].

Metodología

El desarrollo del presente trabajo se dividió en tres etapas; en la primera se realizo una revisión bibliográfica de la literatura sobre industria 4.0 e ingeniería inversa para determinar sus puntos clave y puntos en común en conjunto con diversos modelos de diseño publicados y reconocidos; en una segunda etapa, y con base en el análisis previo se propone un modelo de diseño que relacione los factores comunes de industria 4.0 e ingeniería inversa bajo el concepto de manufactura digital; en la última etapa se aplica el método con la digitalización, modelado e impresión de una pieza 3D.

Resultados y discusión

Con base en el análisis de la literatura se identifico que la industria 4.0 en su pilar manufactura aditiva abarca cuatro técnicas de fabricación rápida, las cuales se muestran en la Figura 2.

Figura 2: Técnica de aplicación de Manufactura Aditiva. Fuente: elaboración propia con base en [40].

La característica común entre las técnicas mostradas en la Figura 2 es el número de fases en su proceso de fabricación, desde el desarrollo de la idea por parte del diseñador hasta la obtención del producto acabado [41].

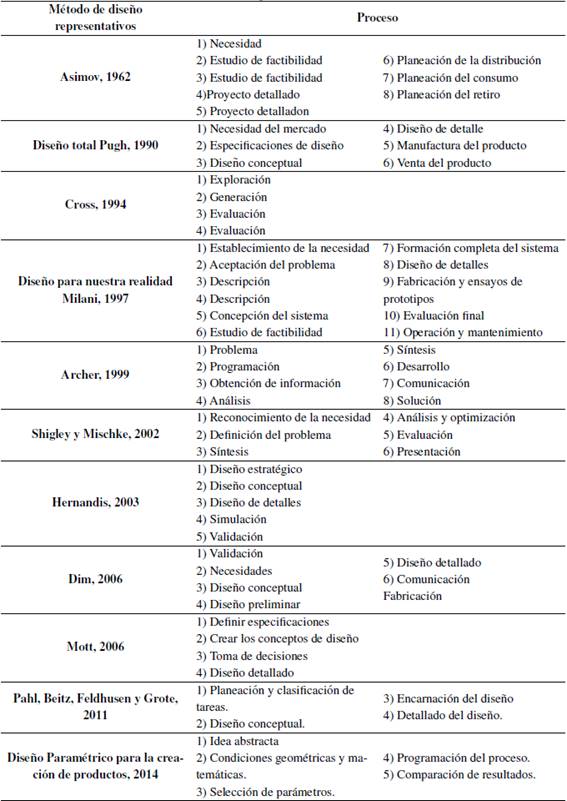

Con base en este análisis, en la Tabla III se presenta la matriz de relación entre la manufactura aditiva y los factores de aplicación de ingeniería inversa.

Fuente: elaboración propia

Tabla III: Matriz de relación ingeniería inversa-manufactura aditiva

La matriz muestra que la manufactura aditiva se relaciona con la ingeniería inversa a través la digitalización para el diseño de prototipos, mejora de productos, análisis y simulación, diseño de información digital y manejo de datos. Se destaca que cualquier técnica de prototipado rápido es reconocida como una nueva técnica de fabricación de elementos, herramientas y moldes, por lo que el personal y los diseñadores deben tener en cuenta que esta nueva posibilidad deriva en una mayor simplicidad de los procesos de montaje y puesta a punto de todos los elementos en su conjunto [41].

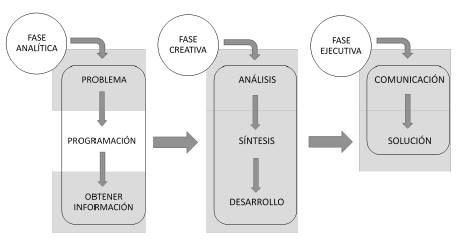

Como resultado de este análisis, para la propuesta del método de diseño se tomó como referencia el modelo de Archer y su método sistemático para diseñadores, el cual considera que un proceso de diseño debe contener tres etapas principales: analítica, creativa y de ejecución [34]. Su modelo conceptual se muestra en la Figura 3.

Figura 3: Método sistemático para diseñadores de Archer.

El modelo primero resalta la importancia de identificar el problema, preparar especificaciones y recabar información relevante; posteriormente, determina una fase creativa para analizar propuestas, sintetizar los datos y proponer un prototipo, para finalmente, preparar estudios y simulaciones que conlleven a un producto final.

Método de diseño propuesto

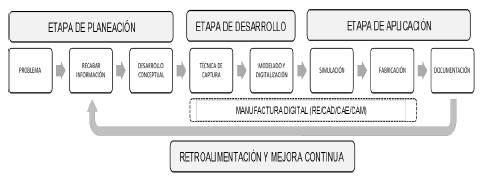

Con base en lo anterior, en la Figura 4 se presenta la propuesta de método de diseño para la manufactura de modelos con un enfoque hacia la industria 4.0 desde la perspectiva del diseñador incorporando el concepto de manufactura digital.

Figura 4: Método de diseño propuesto

Etapa de planeación

Esta etapa que consta de tres fases equivale al análisis. Se inicia con la formulación e identificación el problema, se determinan las oportunidades que se presentan, su interacción y los obstáculos que impiden su resolución para obtener un escenario de referencia [43]. Los problemas que pueden presentarse son:

-

Diseño de un nuevo modelo sin referencias.

-

Falta de información para modificar o fabricar un modelo existente (dimensiones, planos, etc.)

Posteriormente, se recaba toda la información posible sobre los requerimientos del proyecto (materiales, usos y posibles aplicaciones, tiempos, técnicas de fabricación), se definen condicionantes y se investiga y analiza la existencia de modelos similares al solicitado para determinar los requerimientos necesarios.

Finalmente, en el desarrollo conceptual, el diseñador analiza la información recabada para llevar a la realidad una idea y proponer soluciones con base en capacidades digitales, ya debe conocer las condicionantes del producto requerido para poder elegir la técnica idónea de captura y fabricación y poder realizar las modificaciones de datos geométricos. En este punto, es importante contar ya con una visión completa del problema presentado y de su posible solución [41].

Etapa de desarrollo

La etapa de desarrollo (creativa) se centra en dos fases: la técnica de captura de la geometría y el modelado y digitalización de la información. En la primera fase, el diseñador puede capturar la geometría de un modelo existente a través del uso directo de CAD o por medio del manejo de un dispositivo con la capacidad para capturar la geometría del modelo, comúnmente se utiliza una cámara óptica o un escáner láser. En la primera opción se depende mucho de la información con la que se cuenta (planos). En la segunda opción el resultado depende de la pericia y capacidad para realizar el proceso de escaneado, ya que una captura deficiente podría resultar en superficies inconclusas que paramétricamente no cumplan con todas las características geométricas del modelo. Para subsanar estos detalles, en la fase de modelado se utiliza software especializado, el cual permite reparar imperfecciones y suavizar superficies con el fin de corregir y complementar la falta de información digital, así como determinar su precisión con respecto al modelo original; asimismo, es posible rediseñar el modelo aplicando las herramientas básicas de CAD. Para finalizar esta etapa, en el proceso de digitalización, el modelo virtual final se configura para obtener un archivo en formato CAD para su simulación y en formato STL con toda la información necesaria para su fabricación.

Etapa de aplicación

La última etapa especificada como aplicación (ejecución) está conformada por tres fases, primero el modelo obtenido en CAD se somete a un análisis de CAE a través de un estudio de simulación, el cual, dependiendo de las características de uso de la pieza puede ser estático, térmica, pandeo, caída, fatiga o dinámico lineal y no lineal para determinar y predecir su comportamiento con base en su geometría, el material seleccionado y sus propiedades mecánicas.

En la fase de fabricación, si el modelo se fabrica con impresión 3D, se aplicara manufactura aditiva directamente, por lo que solo se debe generar el archivo STL correspondiente. Si es por código CNC o por algún otro proceso que implique sustraer o cambiar la forma del material como moldeo por inyección, forja o conformado, es posible realizar un análisis previo aplicando CAM para su verificación antes de una eventual fabricación, finalizando con la generación de información digital pertinente y necesaria (archivos y carpetas) que servirán de retroalimentación y mejora continua en el caso de que se requiera información o actualización para otros proyectos.

De acuerdo con esta propuesta, la técnica de captura, el modelado y digitalización, simulación y fabricación conforman el concepto de manufactura digital en el método de diseño, siendo un factor relevante en la percepción actual de industria 4.0, la cual se presenta en la Figura 5.

Figura 5: Manufactura digital en la industria 4.0.

Ejemplo de implementación del método en la realidad

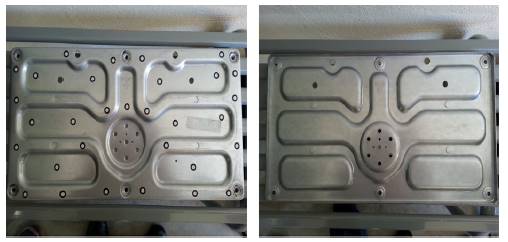

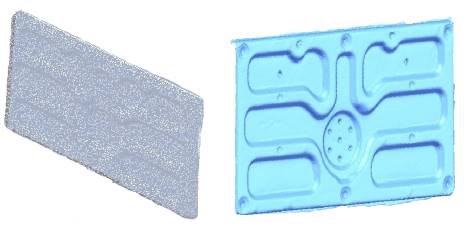

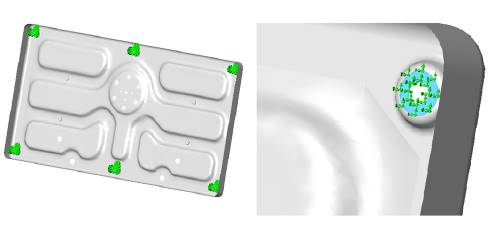

Se plantea el diseño y fabricación de la placa metálica mostrada en la Figura 6. Las fases a seguir de acuerdo con el método propuesto se presentan con detalle a continuación.

Figura 6: Pieza modelo en sus vistas frontal y posterior.

Planeación

-

Problema: se requiere un duplicado de la placa metálica mostrada; sin embargo, no se cuenta con información técnica para su diseño y fabricación.

-

Recabar información: el modelo cuenta con geometría compleja. Se requiere que sea más ligero, pero con la capacidad de soportar al menos 100 Kg de carga, por lo que el material propuesto debe ser un plástico con características específicas, el cual será validado por medio de un análisis estático. El proceso ideal de fabricación es por impresión 3D.

-

Desarrollo conceptual: se utilizará la técnica de digitalización de Dubravcik y Kender [23] con el objetivo de transferir una superficie real hacia un formato digital por medio de la captura de una nube de puntos, lo anterior utilizando un escáner láser. Para facilitar la captura de la geometría del modelo, se limpió la superficie de la pieza y se colocaron objetivos reflectantes de posicionamiento de 6 mm de diámetro en la cara frontal.

Desarrollo

-

Técnica de captura.

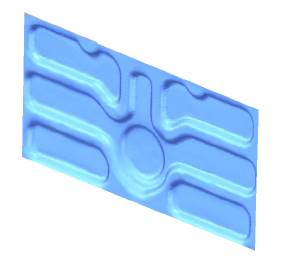

La captura de la geometría del modelo se realiza de forma manual por medio de un escáner Handy Scan Laser 3D, con la capacidad de recabar la configuración física del modelo para generar una nube de puntos o mallas relativas a la pieza (nurbs). La nube de puntos obtenida y su captura en la plataforma se muestran en la Figura 7. En la modelo se observan imperfecciones, las cuales deben ser corregidas en la siguiente fase.

Figura 7: Nube de puntos y modelo capturado.

-

Modelado y digitalización.

Para modelar, digitalizar y perfeccionar la pieza en 3D se utiliza software especializado en reconstrucción digital, por ejemplo, Rapidform XOR3, el cual contiene una plataforma avanzada para crear sólidos y superficies 3D a partir de datos escaneados, con buenas capacidades en lo que se refiere al modelado basado en características y con la capacidad de generar archivos IGS (siglas del inglés Initial Graphics Exchange Specification), desde donde se facilite la exportación del modelo a otra plataforma de CAD para complementar su digitalizado.

Tomando como base la captura realizada, en esta fase el modelo pasa por un proceso de corrección digital. En la Figura 8 se muestra el perfeccionamiento de la nurb para su modelado 3D.

Figura 8: Modelo corregido y suavizado.

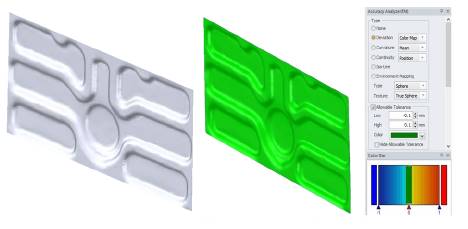

La digitalización de la pieza queda completa cuando se pasa de nurb a superficie. Posteriormente, se analiza y determina su precisión a través de una muestra de desviación entre la superficie diseñada y la nube de puntos capturada. La Figura 9 muestra el resultado con una precisión establecida de ± 0.1 mm

Figura 9: Superficie generada y análisis de desviación.

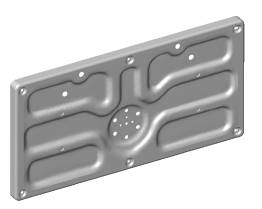

Se observa que la superficie generada sobre el nurb reparado se encuentra dentro de los límites establecidos identificados por un código de colores, lo que garantiza que la superficie creada es aceptable para exportarla, complementarla y detallarla en un entorno de CAD. La Figura 10 muestra ya el resultado final en un ambiente 3D de SolidWorks.

Figura 10: Modelo final en CAD.

Aplicación

-

Simulación

Debido a que los requerimientos son que el material sea más ligero, se utilizará ABS-M30 termoplástico industrial con nivel de producción, el cual se usa principalmente para modelos conceptuales y prototipos funcionales en impresión 3D, pues al ser un material dúctil también es ideal para etapas de pos-proceso (taladros, pintura, etc.) [44]. Posteriormente, el modelo en CAD obtenido se someterá a un análisis estático para determinar su comportamiento.

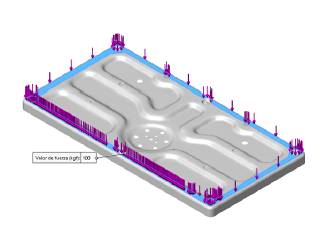

Este análisis se realizó en SolidWorks Simulation, considerando un espesor de 3 mm en la geometría de la pieza (medida obtenida del modelo original) y estableciendo los puntos de referencia para las restricciones, como son la geometría fija y la zona donde se aplicará la carga de 100 Kg, que será de forma distribuida. En la Figura 11 y la Figura 12 se presentan ambas configuraciones.

Figura 11: Configuración de la geometría fija.

Figura 12: Configuración de la carga aplicada.

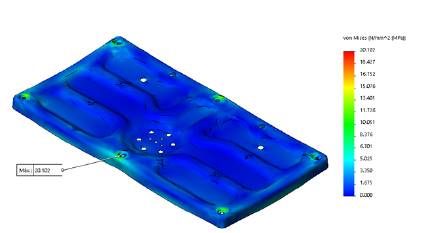

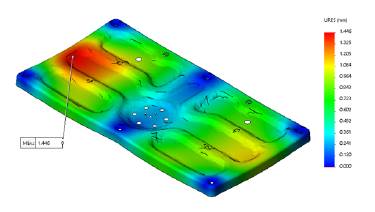

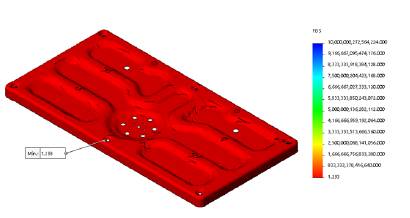

El análisis estático comprende los resultados del esfuerzo de von Mises, los desplazamientos y el factor de seguridad, tal como se muestran en la Figura 13, la Figura 14 y la Figura 15 respectivamente.

Figura 13: Resultados del esfuerzo de von Mises.

Figura 14: Resultados de desplazamientos

Figura 15: Resultados del factor de seguridad.

Los resultados del análisis estático demuestran que la pieza es segura al presentar un esfuerzo de von Mises menor que el límite elástico del material, lo que se refleja en un factor de seguridad superior a 1.0, que es un indicativo de que el modelo es confiable [35].

-

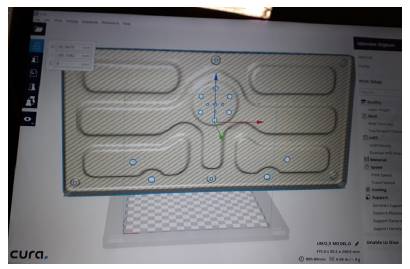

Fabricación

Con la información obtenida se procede a la impresión del modelo en 3D, esta se llevará a cabo en una impresora Robo R2 tipo FDM, material ABS. El resultado obtenido se muestra en la Figura 16 y la Figura 17.

Figura 16: Configuración de la impresora 3D.

Figura 17: Modelo impreso

-

Documentación.

Finalmente, la documentación necesaria para una producción eventual del modelo queda determinada y resguardada en formato digital como se explicita a continuación.

-

Formato STL: por si existe la necesidad de modificar la nube de puntos del modelo original.

-

Formato IGES: para exportar la información en cualquier plataforma de CAD.

-

Formato SLDPRT: formato CAD de SolidWorks para su modelado en 3D.

-

Carpeta de simulación: con todos los archivos generados por el estudio estático en Solid-Works Simulation.

-

Formato STL: para su impresión 3D.

Retroalimentación y mejora continúa

Los resultados obtenidos permitirán obtener una retroalimentación para realizar cambios y mejoras de forma continua durante el desarrollo del método en un caso determinado, generando un ciclo de trabajo hasta llegar a un resultado optimo y confiable; además, este ciclo de análisis facilitará la toma de decisiones y permitirá identificar riesgos y oportunidades en escenarios futuros, ofreciendo mayores alternativas de diseño y aumentando las opciones de elección.

Conclusiones

La manufactura digital lleva más de una década siendo aplicada por las empresas y diseñadores; sin embargo, su desarrollo ha sido aislado e independiente. En el presente trabajo se buscó establecer una relación directa entre sus principales aplicaciones y relacionarlos con la industria 4.0, identificando la importancia que hoy en día tiene para los procesos de fabricación.

Cabe destacar, que aunque la industria 4.0 considera solo a la manufactura aditiva como parte de sus pilares principales, en este trabajo se menciona que la manufactura sustractiva también es parte inherente de los procesos de fabricación convencionales y que se relaciona directamente con la manufactura digital, por lo que se resalta la propuesta de incorporarla a la industria 4.0 por considerarla viable y pertinente.

A diferencia de los modelos de diseño convencionales, en la propuesta de esta investigación se destaca la aplicación de tecnologías digitales como la ingeniería inversa y los procesos CAD, CAE y CAM, lo que justifica su incorporación a la industria 4.0, cuya principal contribución es la digitalización de los procesos; además, se demuestra que el modelo propuesto tiene aplicaciones reales en el ámbito industrial, específicamente en el área de manufactura, considerando lo presentado en diversos trabajos que han debatido el hecho de que los métodos de diseño teóricos no son aplicados en la práctica profesional y que muchas veces carecen del contexto y aplicabilidad en el mundo real [45], [46].

Asimismo, es importante mencionar que la relevancia del modelo se refleja en que los resultados obtenidos son la propuesta de un modelo pertinente y aplicable en el sector industrial en el área de manufactura, y el reconocimiento de la manufactura digital y sus aplicaciones como parte inherente de la industria 4.0.

Por otra parte, la aplicación de nuevas tecnologías como el uso de escáner láser y de software de alto nivel son ejemplos claros de que los métodos de diseño deben evolucionar a la par de la tecnología y considerarla como parte fundamental de nuevos desarrollos industriales; no obstante, aún persisten dos problemas para que las empresas los adopten: el arraigo existente por los métodos convencionales y los altos costos que derivan del uso nuevas tecnologías. Es necesario dar a conocer a las empresas las ventajas y beneficios de invertir ahora para obtener ventajas competitivas en un mercado cada vez más exigente y competitivo, lo anterior con el fin de alcanzar una mayor rentabilidad en el futuro.

Las empresas deben adaptar su cultura y procesos a las nuevas necesidades de la sociedad y a las nuevas propuestas empresariales, como lo es en la actualidad la industria 4.0, ya que una organización con esta nueva visión sin duda generará valor a largo plazo, se reinventará cuando sea necesario y estará mejor preparada para lidiar con los retos económicos, sociales y ambientales que se vislumbran en el nuevo siglo.

Trabajo futuro

Los trabajos a futuro considerados para dar seguimiento a la presente investigación estarán alineados al concepto de manufactura digital como factor determinante en la industria 4.0, enfocados en optimizar los costos de los procesos y en ofrecer mayores alternativas de diseño en conjunto con el mejoramiento y actualización continuo en las tecnologías de software.

Referencias

License

From the edition of the V23N3 of year 2018 forward, the Creative Commons License "Attribution-Non-Commercial - No Derivative Works " is changed to the following:

Attribution - Non-Commercial - Share the same: this license allows others to distribute, remix, retouch, and create from your work in a non-commercial way, as long as they give you credit and license their new creations under the same conditions.

![Factores de aplicación de ingeniería inversa en la industria. Fuente: elaboración propia con base en [22].](https://revistas.udistrital.edu.co/index.php/reving/article/download/13821/version/10262/15045/76267/0121-750X-inge-24-01-00006-gf1.jpg)

![Técnica de aplicación de Manufactura Aditiva. Fuente: elaboración propia con base en [40].](https://revistas.udistrital.edu.co/index.php/reving/article/download/13821/version/10262/15045/76268/0121-750X-inge-24-01-00006-gf2.jpg)

2.jpg)