DOI:

https://doi.org/10.14483/22484728.5524Publicado:

2013-11-27Número:

Vol. 7 Núm. 2 (2013)Sección:

Visión de ContextoRedes de investigación científica un esfuerzo en el desarrollo de conocimiento en conjunto

Integral energy management for industrial process

Palabras clave:

Drive, electric motors, energy management, energy efficiency, supervision, smart grids (en).Palabras clave:

Internet2, Harvard, Oxford, e-Science, RNP, RNEI (es).Descargas

Referencias

Organización Europea para la Investigación Nuclear

(CERN), página web, jul. 2011, disponible: http://public.

web.cern.ch/public/

Fiercetelecom, Internet 2 consigue su surco 100 Gbps [en línea], mar. 2011, disponible: http://www.fiercetelecom.com/special-reports/internet2-gets-its-100-gbps-groove/part-4-coherent-optics-drive-efficiency

SuperJanet, Red de Alta Velocidad Reino Unido [en línea], ago. 2004, disponible: http://lit.jinr.ru/LCTA/txt/Reports_probl_net/icfa/pswg_44.htm

Geant, The world leading research and education network for Europe [en línea], 2006, disponible: http://www.ujaen.es/sci/redes/info/geant2.html

Trans-Eurasia Information Network (TEIN), página web, 2011,disponible: tp://ec.europa.eu/europeaid/where/asia/regionalcooperation/higher-education/tein_3_en.htm

R. Tijssen, L. Waltman y N. J. van Eck, Research collaboration and the expanding science grid [en línea], 2011, disponible:http://arxiv.org/ftp/arxiv/papers/1203/1203.4194.pdf

Movistar, Movistar Fibra Óptica 100/10 Mbps [en línea],

may. 2012, disponible: http://www.movistar.es/particulares/

internet/fibra-optica/solo-internet/ficha/movistar-fibra-optica-100-10mb-llamadas-cobertura

C. Díaz, National Grid Iniciative [en línea], 2006, disponible: http://www.renata.edu.co/grupos

Ministerio de Educación Nacional (MEN), página web, 2010, disponible: http://www.mineducacion.gov.co/

Colciencias, Convocatoria para Ciencia Innovación y Tecnología [en línea], may. 2011, disponible: http://www.colciencias. gov.co/convocatoria/convocatoria-nacional-para-la-conformaci-n-de-un-banco-de-elegibles-de-programas-de-ci-0

Red Renata, página web [en línea], abr. 2012, disponible: http://www.redclara.net/index.php?option=com_content&tas k=view&id=51&Itemid=77”

J. Amit. “Beowulf Cluster Design and Setup”, Boise State University, [en línea], abr. 2006, disponible: http://cs.boisestate.edu/~amit/research/beowulf/beowulf-setup.pdf

Rede IPE Brasil, página web, 2010 [en línea], disponible:http://www.rnp.br/ipe/

Red Nacional de Enseñanza e Investigación (RNP), página web, 2010 [en línea], disponible: http://www.rnp.br/

A. Fernández, TICAL 2011 [en línea], disponible: http://tical_2011.redclara.net/doc/Antonio_Fernandez.pdf

Universidad Nacional Autónoma de México (UNAM), página web, 2011 [en línea], disponible: http://www.unam.mx/acercaunam/es/pdf/QueEsUNAM_Espaniol.pdf

Corporación Universitaria para el Desarrollo de Internet (CUDI), página web, 2008 [en línea], disponible: www.cudi.mx

Red Nacional de Educación e Investigación (RNEI), página web, 2011, disponible: http://academiadeingenieriademexico.mx/archivos/coloquios/7/Redes%20Academicas%20de%20Educacion%20e%20Investigacion.pdf

Red Abierta de Bibliotecas Digitales (RABiD), página web, 2008, disponible: http://ict.udlap.mx/rabid/index_es.html

Comunidad Europea, Séptimo Programa Marco (2007-2013) [en línea], disponible: http://europa.eu/legislation_summaries/energ/european_energy_polcy/i23022_es.htm

Open Student Television Network (OSTN), página web, feb. 2004, disponible: http://www.ostn.tv/website/preloader.

Juniper Networks and Solutions, página web, ene. 2012, disponible:http://www.juniper.net/us/en/

Information Technology Department (ITD), página web, 2010, disponible: http://it.hms.harvard.edu/pg.asp?pn=netops

Comunidad Europea, Assessing Europe’s University-Based Reseach, 2010.

Janet, Conections Janet UK [en línea], 2000, disponible:https://community.ja.net/library/janet-services-documentation/janet-connected-sites.

Higher Education Funding Council England (HEFCE). [en línea], 2011, disponible : http://www.hefce.ac.uk/

National e-Science (NESC), página web [en línea] 2011, disponible: http://www.nesc.ac.uk/action/esi/download.cfm%3Findex=881

e-Science, e-Science Ggrid. [en línea],2006, disponible:http://www.escience-grid.org.uk

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

GESTIÓN ENERGÉTICA INTEGRAL EN PROCESOS INDUSTRIALES

INTEGRAL ENERGY MANAGEMENT FOR INDUSTRIAL PROCESS

Fecha de envío: mayo de 2013

Fecha de recepción: mayo de 2013

Fecha de aceptación: octubre de 2013

Javier A. Rosero G.

Ingeniero electricista, Universidad del Valle, Colombia. Ph.D. en Ingeniería Electrónica, Universidad Politécnica de Cataluña, España. Correo electrónico: jaroserog@unal.edu.co

Sandra M. Téllez G.

Ingeniera electricista y MSc. en Ingeniería, Universidad Nacional de Colombia. Correo electrónico: smtellezg@unal.edu.co

Omar F. Prias C.

Ingeniero electricista, Universidad Nacional de Colombia. Correo electrónico: ofpriasc@unal.edu.co

Resumen:

Este artículo presenta una prospectiva de integración del sistema de gestión integral de energía en los procesos industriales de las empresas colombianas y, además, la respectiva de los sistemas y procesos de la empresa sobre una red inteligente que permita la integración de sistemas de medida, comunicación y sistemas de información y gestión de datos y toma de decisiones. Se analizan los diferentes actores que se deben considerar en la gestión integral de la empresa y la energía, por medio del uso de estrategias de gestión, sistemas de supervisión y control, smart grids y nuevas tecnologías.

palabras Clave:

Drive, motores eléctricos, gestión de energía, eficiencia energética, supervisión, smart grids

Abstract:

This article presents a prospective integration of the comprehensive energy management in Colombian companies and the respective inclusion of the company on an intelligent network. It analyzes the various parts that should be considered in order to establish a proper integrated management of enterprises and energy through the use of smart grids and new technologies.

Keywords:

Drive, electric motors, energy management, energy efficiency, supervision, smart grids

1. Introducción

Los nuevos requerimientos de mercado y la aplicación de nuevas tecnologías hacen que las empresas deban ser innovadoras y dinámicas para poder mostrar elementos diferenciadores y ser competitivas. Las empresas se enfrentan constantemente a mercados globalizados de alta calidad y bajo costo, y también existe un gran dinamismo en la generación de nuevos mercados [1]. Estos requerimientos normalmente se obtienen en el producto a través de la gestión a nivel interno y global en la empresa. Lo anterior se debe realizar sin descuidar la misión misma de la empresa, el desarrollo de los proyectos presupuestados, el cumplimiento de indicadores de gestión y las metas propias para cada área o departamento en un periodo determinado.

Es importante anotar que por lo general la empresa se ve enfrentada a resolver múltiples problemas de operación desde enfoques separados y divergentes de la proyección estratégica y de la alta gerencia. Esto puede dejar de lado la política de mejora continua. Puede realizarse a través de la innovación y la gestión óptima de los recursos para garantizar el cumplimiento de los objetivos del plan estratégico, satisfacer los requisitos del producto, cumplir con los sistemas integrados de calidad y los requerimientos de mercado y del cliente. Igualmente, la innovación puede ser incremental o radical en procesos, métodos o equipos que son gestionados por el personal de la empresa.

En la mayoría de casos, los anteriores requisitos se abordan de forma separada e independiente, como si la empresa se pudiera dividir en varias secciones sin relación entre sí (personal, recursos, infraestructura, producción, etc.) donde cada sección responde a un único objetivo, ya sea el cliente, la normatividad, la innovación, indicadores de gestión o la misión de la empresa, entre otros. Un ejemplo de esto se presenta cuando la implementación del sistema de gestión de Calidad ISO 9001 es responsabilidad de un grupo selecto de personas, que nada tienen que ver con el proceso productivo y quizá menos con las decisiones estratégicas de la empresa [2].

Esta disyuntiva que abordan las empresas de duplicar esfuerzos para la consecución de resultados y que desliga a las áreas y departamentos por diferentes intereses mediáticos para el cumplimiento de requerimientos, finalmente desenfoca la sinergia de operación óptima y la integración de los procesos que debe tener una empresa de innovación que cumpla con una adecuada gestión estratégica [2].

2. Metodología

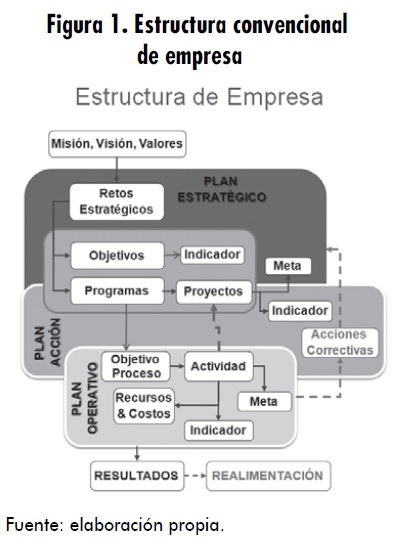

La operación apropiada de la estructura convencional de la empresa requiere la interacción de diferentes actores, que con su comportamiento individual y colectivo pueden convertir a la empresa en exitosa. Cada persona y eje de acción que constituye la empresa debe estar engranado dentro de la estructura de las actividades diarias, e igualmente por medio de los indicadores de gestión del plan operativo y del plan de acción y estratégico de la empresa. Esto permite que todos los actores funcionen como una única empresa, tal como se muestra en la figura 1.

Los anteriores elementos permiten comparar los resultados obtenidos con las metas planteadas, supervisar el sistema de medición, implementar sistemas de control y procesamiento de datos para toma de decisiones, establecer proyecciones para periodos futuros y, finalmente, poder tener un seguimiento y control de los avances en el plan estratégico [2]. También se debe considerar que en la operación diaria del proceso productivo se deben realizar acciones correctivas a nivel operativo y establecer elementos de mejora continua a partir de lecciones aprendidas, optimizadas o desarrolladas a través de la experiencia.

El reto fundamental del personal directivo es poder integrar la gestión organizacional, de calidad y medioambiental, y la gestión energética en todos los procesos de las actividades industriales. Estos procesos son realizados por el personal operativo y los jefes de área, quienes deben ser capacitados y sensibilizados acerca de los beneficios y oportunidades de mejora que se asocian a la realización integral de las actividades tendientes a responder a una única misión y estrategia de empresa, en conjunto con los retos del mercado y los cambios dinámicos de este.

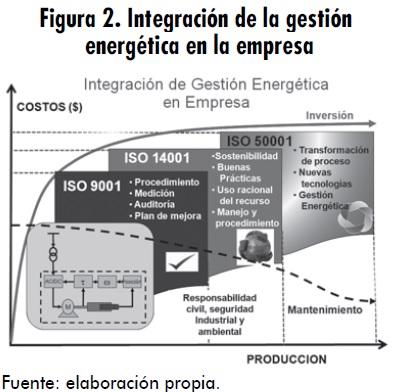

Adicionalmente, es necesario que la empresa cuente con una integración de los diferentes sistemas de gestión requeridos por el mercado: calidad, ambiental, energía y salud ocupacional, entre otros. Para esto es fundamental involucrar aspectos de buenas prácticas de operación: seguridad, personal, industrial, sistema de medición inteligente, técnicas de innovación y mejoramiento continuo, renovación tecnológica, dinamismo de la empresa ante cambios del mercado, etc. Para poder comenzar a implementar los componentes anteriores en el sistema de gestión, es importante evaluar las inversiones, los costos y la producción final que se obtiene durante un periodo planificado, como se muestra en la figura 2.

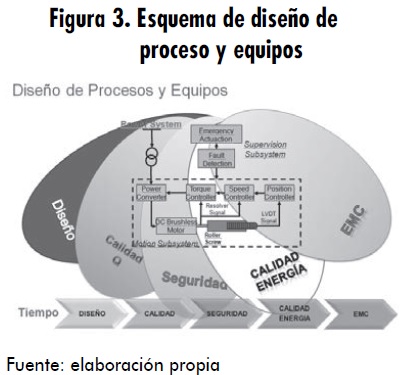

La integración de sistemas de gestión requiere un conocimiento efectivo de las condiciones y la situación actual de la empresa; también implica un seguimiento de los avances futuros y un contraste de metas versus resultados. Es allí donde el sistema de medición inteligente y los sistemas de procesamiento de información en tiempo real permiten integrar adecuadamente el proceso, los recursos humanos y las herramientas de nuevas tecnologías para la toma de decisiones, tomando como base la gestión integral de la empresa. En el sector industrial se debe evaluar el proceso desde el diseño, la puesta en marcha, la operación y el mantenimiento, tal como se muestra en la figura 3.

En el diseño de un proceso productivo industrial o en el diseño de un equipo eléctrico, se debe incluir la fase de rediseño del producto en función de la calidad, la seguridad eléctrica, la calidad de energía y demás que se requieran específicamente para cada caso. Cada una de estas fases contribuye a la operación óptima del proceso y mejora la eficiencia energética y productiva. Así también, se establecen las bases fundamentales para la gestión integral de energía en la empresa, que se junta con la parte técnica y el desempeño humano en la metodología de operación de los procesos y buenas prácticas de operación.

La gestión de la empresa exige la operación rentable y confiable del proceso. El sistema de calidad demanda del proceso una alta producción con calidad, y el sistema de gestión ambiental exige el reciclaje, la disposición de los elementos y la administración de los residuos. Igualmente, dentro de la operación de este proceso se tienen regulaciones y normas que cumplir en los procedimientos, que exigen la total sincronía entre los actores involucrados [2-4]. Las personas responsables y conocedoras del proceso de producción industrial son las únicas que pueden establecer las condiciones y metodologías de ejecución de proceso que puedan responder a los anteriores requerimientos [2-5]. Los requerimientos de operación de proceso productivo industrial son:

- Diseño operacional, técnico y económico

- Aseguramiento del sistema de calidad de energía, seguridad y gestión ambiental

- Compatibilidad electromagnética y confiabilidad de procesos

- Cumplimiento de regulaciones locales y normatividad internacional

- Gestión eficiente de energía

- Responsabilidad social, salud ocupacional, etc.

El ciclo de vida del producto o proceso productivo está determinado por los costos de operación, mantenimiento, imprevistos y riesgos del proceso. En definitiva, la gestión de activos de la empresa establece los lineamientos de operación en las inversiones y el mantenimiento predictivo que se pueda realizar a los equipos eléctricos, teniendo en cuenta el entorno. Finalmente, la gestión de activos integrada a la gestión energética debe enfocar los siguientes ítems:

- Costos de mantenimiento

- Costos asociados a baja calidad del producto

- Pérdidas de producción

- Vida útil del producto y/o proceso

- Buenas prácticas y eficiencia de equipos

- Requerimientos de instalación e implementación del proceso según normas

- Viabilidad técnica-económica-energética del proceso

El mantenimiento de equipos permite reducir imprevistos, aumentar la vida útil de los procesos e incrementar la calidad de los productos. El aumento del ciclo de vida de los equipos mejora los indicadores energéticos, de producción y de gestión de la empresa [3- 4]. Las buenas prácticas exigen un diseño técnico, de seguridad eléctrica, compatibilidad electromagnética, calidad de energía y permiten dar una base de operación del proceso para la gestión energética en la empresa.

Los resultados de gestión energética podrían evaluar la gestión humana, la productividad, la calidad de proceso y la sostenibilidad financiera de la empresa. Estos indicadores, a su vez, mostrarían el avance logrado en la implementación de la gestión energética. Para esta evaluación, es necesario introducir un sistema de medición inteligente, sistemas de comunicación y adquisición de información en tiempo real, además de técnicas de toma de decisión que engranen la operación normal del proceso para que la evaluación de la gestión energética pueda ser optimizada o modificada. Estos equipos son sistemas de medida avanzada que incorporan nuevas tecnologías de acceso a la información y están integrados a las redes eléctricas inteligentes [6].

Los sistemas de medición inteligentes facilitan el cumplimiento de los requerimientos de registro, integración de información, supervisión, reporte y sistema de toma de decisión en tiempo real de los procesos industriales. Esta importante característica hace posible la implementación real de un sistema eficiente de gestión empresarial y energética en cualquier sector eléctrico industrial [6-7].

Estos sistemas ofrecen características de medición en tiempo real, integración de sistema de medición, medición y seguimiento bidireccional de proceso, equipos y redes de información, manejo sistematizado de la información de medida, sistemas de control y comunicación y medición integrada a sistemas de toma de decisiones técnicas, económicas, financieras y estratégicas.

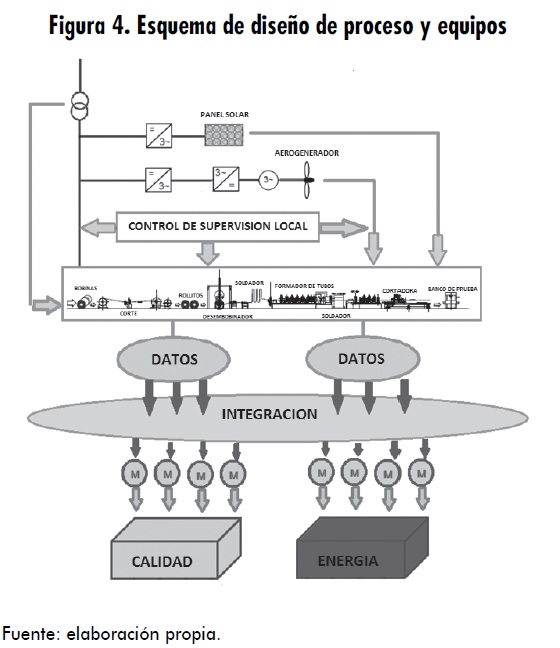

Un ejemplo típico se muestra en la figura 4, donde se pueden observar las características del sistema de medición inteligente requeridas dentro de un proceso industrial integrado a un smart grid y al sistema de potencia eléctrico. Es importante resaltar los requerimientos de medición y tipos de mediciones necesarias para poder suplir todos los requerimientos del proceso industrial eléctrico.

La estrategia de medición, procesamiento, transmisión de información, concentración de datos y toma de decisión, es la plataforma única de gestión empresarial y energética que integra todos los aspectos económicos, técnicos, financieros, ambientales y energéticos mediante indicadores de desempeño para el seguimiento y control del proceso.

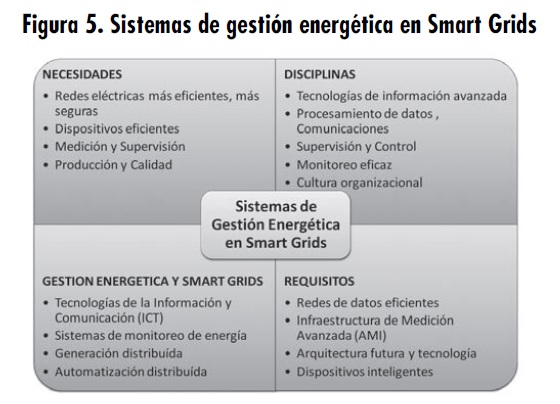

Los sistemas de medición inteligente son la base de la gestión estratégica de procesos [8]. Son relevantes en el conocimiento del estado de los sistemas eléctricos y su predicción, junto con la capacidad de operatividad del proceso en múltiples escenarios, los cuales incluyen la capacidad de adaptación en sistemas dinámicos. Así, se puede ver un análisis de los requerimientos, necesidades y disciplinas de acción en la integración del sistema de gestión integral de energía en un proceso productivo eléctrico, mediante las smart grids, como se muestra en la figura 5.

3. Resultados y discusión

En la revisión de empresas del sector industrial colombiano se encuentra la primera dificultad en seleccionar los equipos de medición y comunicación, y posteriormente la integración de estos sistemas en el sistema de gestión empresarial, de calidad, medioambiental y energético. En la mayoría de las empresas se nota la ausencia de equipos de medición adecuados que permitan realizar seguimiento y control del proceso productivo, y más aún poder implementar un sistema de gestión de energía a través de indicadores. La mayor dificultad es la sensibilización del personal responsable acerca de la importancia de la integracion de las nuevas tecnologías a los sistemas de medición en tiempo real, supervisión y seguimiento tanto técnico como empresarial del proceso de producción [9].

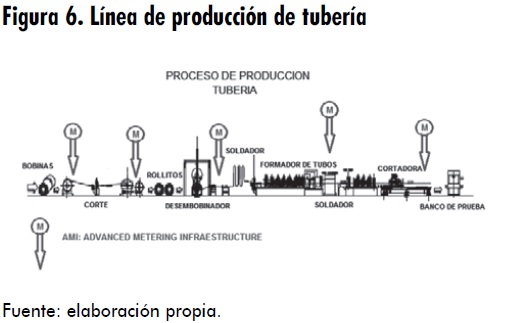

Otro inconveniente está asociado a la diversidad de tecnologías de comunicación, que ofrecen diferentes sistemas de concentración de información y en su mayoría no son totalmente compatibles. Así, el sistema de medición junto con su sistema de comunicación y procesamiento de información debe ser una única solución viable y compatible en el tiempo, según el proceso industrial y el entorno en que se desarrolla la empresa. En la figura 6 se muestra un ejemplo de línea de producción que ilustra un proceso de producción de tubería y perfiles metálicos.

Este proceso presenta grandes deficiencias en la integración de sistemas de medición, implementación de sistemas de procesamiento de datos e indicadores de gestión empresarial y energética, ya que a pesar de contar con tres líneas de producción principales (corte, formado y galvanizado), para aproximadamente trescientas referencias diferentes de productos finales, en toda la empresa solo se cuenta con un medidor de energía eléctrica que registra todo el consumo de la planta (en promedio más de cien mil millones de pesos mensuales). Así mismo ocurre con el registro y medida del consumo de gas natural (alrededor de cincuenta mil millones de pesos mensuales), que es otro insumo energético dentro del proceso.

De acuerdo con estas características, actualmente en esta industria no es posible cuantificar la energía eléctrica necesaria para obtener cada producto final. Por lo tanto, tampoco se puede obtener el valor asociado a dicha energía, lo que hace que el costo real de producción de cada referencia sea desconocido. Se puede ver entonces la necesidad de contar con sistemas de medición inteligente, ubicados en las diferentes máquinas como la desembobinadora o la soldadora cortadora, que registren en tiempo real la energía eléctrica y todas sus variables para cumplir con los requerimientos de gestión empresarial y energética. Esto dado que hoy en día no se tiene ningún sistema de medición parcial. Los consumos reales de energía eléctrica de las diferentes líneas de producción se pueden estimar a partir de los valores nominales de los motores asociados a ese proceso.

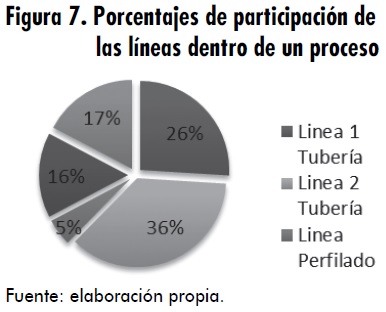

Para el caso del formado, que es uno de los procesos más representativos en relación con el consumo de energía eléctrica, se tienen los porcentajes de participación de las líneas de producción por potencia instalada, los cuales se muestran en la figura 7.

Esto indica que el impacto de la gestión energética sería mayor en las máquinas y procesos asociados a las líneas 1 y 2, pero mientras no existan sistemas y equipos de medición parcializados y que permitan un manejo adecuado de la información, no es posible cuantificar los consumos ni ahorros energéticos potenciales.

Otro ejemplo de la importancia de los sistemas de medición inteligente en esta empresa, se presenta debido a que el proceso de producción es en línea, es decir, que cada etapa depende de la precedente para su iniciación. Como no se cuenta con un sistema de control de información que dé a conocer el número preciso de unidades producido por cada etapa en un periodo específico, entonces pueden ocurrir represamientos de productos entre etapas, por falta de gestión y coordinación.

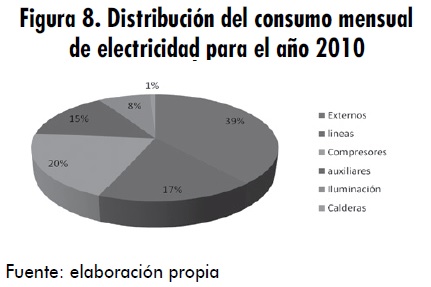

Un caso diferente de estudio empresarial, referente a producción de refrescos líquidos, pone en evidencia otra de las grandes dificultades relacionada con la gestión empresarial y las tecnologías smart grids: el uso eficiente y adecuado de la cantidad de información registrada. En este caso se cuenta con medición parcializada de las diferentes líneas de producción y las demás áreas de la empresa; de esta forma se obtienen los porcentajes mostrados en la figura 8.

A pesar del conocimiento de esta información, no hay políticas de eficiencia energética enfocadas hacia las áreas y procesos de mayor consumo. En cuanto a la línea de embotellamiento de refrescos, se tienen las medidas diarias del consumo de energía y también los valores diarios de bebida embotellados; sin embargo, esta medida no se discrimina para las diferentes presentaciones y tamaños del refresco. Entonces, no es posible determinar la energía asociada a cada unidad para la venta de refresco.

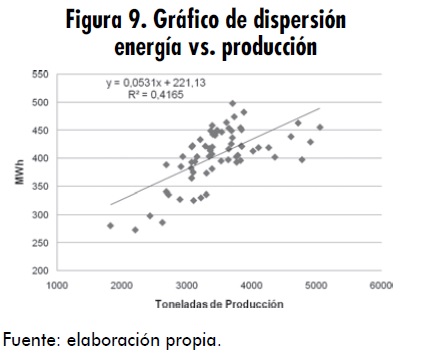

El manejo adecuado de la información permite hacer una planeación de la medición requerida, así como también contribuye a ello el procesamiento eficaz de la información que permita alimentar los indicadores energéticos de la empresa y que ayudan a obtener elementos de juicio para la toma de decisiones estratégicas. Uno de los indicadores principales es el gráfico de dispersión energía vs. producción, ya que permite visualizar la variación de consumos energéticos con respecto a variaciones de la producción, determinar su correlación, cuantificar el valor de la energía no asociada a la producción y estimar potenciales de ahorro.

En el caso de la producción de tubería, mencionado anteriormente, en el que solo se dispone de la información mensual de energía eléctrica total consumida vs. producción total, se obtiene el gráfico mostrado en la figura 9.

Se puede observar que la nube de puntos es dispersa y, por lo tanto, el coeficiente de correlación es bajo. La gráfica podría sugerir un valor alto de energía no asociada a la producción y una variabilidad relativamente alta del consumo de energía con respecto a la producción (valor de la pendiente), entre otros factores. Sin embargo, estos datos no pueden ser concluyentes.

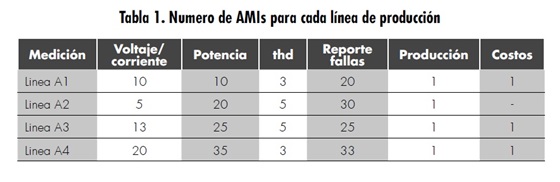

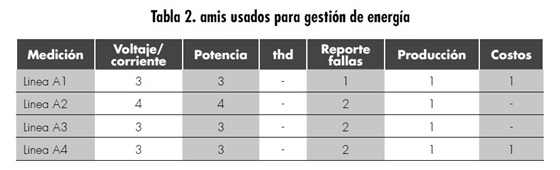

Si la industria contara con un sistema de medición, registro y manejo de la información adecuado, este indicador energético sería de gran utilidad para la toma de decisiones estratégicas. Por otro lado, la información referente a consumos y producción debe dejar de ser simplemente valores que reposan en una base datos. En las tablas 1 y 2 se puede ver un cuadro comparativo de la cantidad de información registrada en la empresa; solo el 10 % de esta es usada para alguno de los elementos de gestión y seguimiento en el proceso.

4. Conclusiones

En los procesos productivos se pueden integrar las herramientas de gestión para la operación de procesos, administración de negocios, sistemas de calidad, medio ambiente y gestión energética integral para mejorar la productividad final. En un proceso industrial determinado, la implementación e integración de sistemas de gestión de calidad, ambiental y de gestión energética le dan un valor agregado, haciendo que se incremente la producción a un costo cada vez menor. Esto también impacta positivamente en el proceso, al disminuir los costos de mantenimiento.

Los actores más relevantes dentro de los procesos de gestión son la motivación de las personas, la integración gradual de los sistemas de gestión de mejoramiento continuo en la productividad del proceso, y la inclusión de sistemas de medida inteligentes en los procesos de toma de decisión. La medición inteligente de las variables del proceso de producción permite el análisis y la toma de decisiones estratégicas para la empresa, tanto en el análisis de diferentes escenarios presentes como en las proyecciones futuras que permitan el cumplimiento de las metas establecidas.

Un sistema eficiente de gestión empresarial y energética debe incluir el uso de nuevas tecnologías como smart grids, ya que estas permiten la medición en tiempo real tanto de los consumos energéticos como de la producción, el manejo sistematizado de la información y facilitan el control bidireccional del proceso.

El sistema de gestión integral de energía está basado en políticas gerenciales, políticas de mejora continua, implementación de buenas prácticas organizacionales y técnicas inteligentes de medición de resultados, seguimiento y canales adecuados de comunicación. Existen múltiples indicadores técnicos de seguimiento de mejora de la gestión energética inicial, que deben ser integrados en los indicadores de gestión empresarial, de sistemas de calidad y medio ambiente y de desempeño humano. El establecimiento y seguimiento de estos indicadores está asociado parcialmente a sistemas de medición y control de las diversas variables en la industria.

Referencias

[1] Z. Morvay y D. Gvozdenac, Applied industrial energy and environmental management, Wiley-IEEE Press, 2008.

[2] J. Arinez y S. Biller, “Integration requirements for manufacturing- based energy management systems”, IEEE Innovative Smart Grid Technologies (ISGT), 2010, pp. 1-6.

[3] J. Campos, O. Prias, E. Quispe, J. Vidal y E. Lora, “Programa de Gestión Integral de la Energía para el Sector Productivo Nacional”, segundo informe parcial del proyecto UPME, Colciencias, Universidad del Atlántico y Universidad Autónoma de Occidente, Colombia, 2006.

[4] Ministerio de Minas y Energía, Unidad de Planeación Minero Energética - UPME, Sistema de gestión de integral de energía: guía para la implementación, Colombia, 2008./p>

[5] D. Lu, H. Kanchev, F. Colas, V. Lazarov y B. Francois, “Energy management and operational planning of a microgrid with a pv-based active generator for smart grid applications”, IEEE Transactions on Industrial Electronics, vol. 2, no. 3, 2010.

[6] L. Peretto, “The role of measurements in the smart grid era”, IEEE Instrumentation & Measurement Magazine, vol. 13, no. 3, pp. 22-25, 2010.

[7] A. Mohd, E. Ortjohann, W. Sinsukthavorn, M. Lingemann, N. Hamsic y D. Morton, “Supervisory control and energy management of an inverter-based modular smart grid”, IEEE Power Systems Conference and Exposition, 2009, pp. 1- 6, 15-18.

[8] A. Ipakchi y F. Albuyeh, “Grid of the future”, Power and Energy Magazine, vol. 7, no. 2, 2009.

[9] O. Prias, “Eficiencia energética: innovación y gestión con impacto en la productividad en la industria”, Seminario redes inteligentes: armando el rompecabezas - ut Innovation, 2011.

.png)

.jpg)