DOI:

https://doi.org/10.14483/23448393.2707Published:

2000-11-30Issue:

Vol. 6 No. 2 (2001): July - DecemberSection:

Science, research, academia and developmentModelo de productividad de David Sumanth aplicado a una empresa del sector de maquinaria no eléctrica

Downloads

References

SUMANTH, D. Ingeniería y Administración de la Productividad. México : Mc Graw Hill, 1990. 547 p.

PLAN ÚNICO DE CUENTAS (P.U.C.). Bogotá : Legis, 1997

DEPARTAMENTO ADMINISTRATIVO NACIONAL DE ESTADÍSTICA (DANE). http://www.dane.gov.co, Bogotá D.C., 2001.

TORRES ACOSTA, Jairo. Elementos de Producción : Planeación, Programación y Control. Bogotá : Universidad Católica de Colombia.

PROKOPENKO, J. La gestión de la productividad. México : Limusa, 1991. 318 p.

MERCADO RAMÍREZ, E. Productividad, base de la competitividad. México : Limusa, 1997. 400 p.

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Ingeniería, 2001-00-00 vol:6 nro:2 pág:81-87

Modelo de productividad de David Sumanth aplicado a una empresa del sector de maquinaria no eléctrica

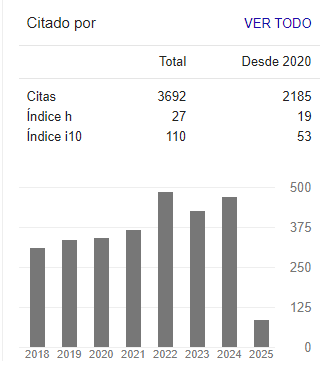

Álvaro Hernán Jiménez Rojas

Edwin Eduardo Delgado Bobadilla

Germán Gaona Villate

Resumen

Los sectores y empresas productivas de Colombia, afrontan en la actualidad el reto de plantear, diseñar, implementar y controlar, estrategias que les permitan mejorar su competitividad, con el objetivo de medirse tanto con empresas nacionales como extranjeras. La productividad entendida como herramienta estratégica para el logro y mejora de la competitividad, plantea el objetivo de suministrar a los sectores y a las empresas manufactureras la aplicación de un modelo integrado por el ciclo de: Medición, Evaluación, Planeación y Mejoramiento, basado en el Modelo de Productividad Total Operativo de David Sumanth; el cual se implementó en una empresa del sector de maquinaria no eléctrica, pero cuya metodología y resultados, se pueden aplicar a cualquier empresa de nuestro medio.

Palabras Claves: Productividad, Medición, Evaluación, Planeación, Mejoramiento.

Abstract

The Colombian sectors and manufacturer companies are facing the challenge at the present time about the design, the implementation and the control of the strategies which allows to improve their competitiveness, with the objective of the benchmark not only with national companies but also with foreigner ones. The productivity is focusing to be a strategic tool for the achievement and improvement of the competitiveness, it is based on the main objective to give to the manufacturer companies the application of an integ rated model with the following cicle: Measurement, Evaluation, Planning and Improvement, all of them based on the Operative Model of Total Productivity of David Sumanth; which was implemented in a company of the sector of non electric machinery but its methodology and results can be applied to any company of our industry.

Key words: Productivity, Measurement, Evaluation, Planning, and Improvement.

I. INTRODUCCIÓN

Las empresas que han aplicado la productividad, a través de los últimos años, no han establecido una metodología para la aplicación de la productividad, de manera que se hace necesario que las PYME cuenten con metodologías más claras y aplicadas basadas como en éste caso en un ciclo de productividad. Este estudio se basa en el ciclo de productividad que toda empresa debe aplicar basado en cuatro etapas, partiendo de la medición de lo que se tiene, segundo la evaluación mediante análisis de datos, la planeación de objetivos y las metas y por último el mejoramiento a través de acciones específicas.

En éste artículo se presenta, partiendo de una definición más amplia de productividad, como la relación existente entre la cantidad producida y los insumos utilizados dentro de un mismo proceso productivo. Una metodología para la aplicación del Modelo de Productividad Total Operativo (MPT) basado en el Ciclo de Mejoramiento de Productividad compuesto por las etapas de: medición, evaluación, planeación y mejoramiento de la productividad desarrollado por David Sumanth, aplicado a empresas PYME, en donde se seleccionó una empresa del sector de maquinaria no eléctrica CIIU 382.

¿Qué es productividad?

Es la relación existente entre la cantidad producida y los insumos utilizados dentro de un mismo proceso productivo. No es una medida de la producción, es una medida del uso eficiente de los recursos para cumplir con los resultados deseados.

Beneficios

- Preparación para el futuro, que permita a la organización adaptarse a los cambios que ofrece el entorno.

- Evaluación del desempeño de la eficiencia de la producción con respecto a los recursos utilizados.

- Definición de estrategias, objetivos y metas claras para mejorar la productividad a corto, mediano y largo plazo.

- Selección de tecnologías, materiales y métodos más competitivos, de acuerdo a las verdaderas necesidades de la empresa.

- Reducción del costo unitario por unidad de producto terminado.

- Coordinación de esfuerzos en la planeación de la producción.

- Desarrollo de estándares de rendimiento laboral y de producción.

- Beneficio para el consumidor en la compra de un producto de mejor calidad y menor precio.

II. PLANTEAMIENTO DEL MODELO

El objetivo del siguiente modelo es el de prestar a las empresas PYME una herramienta que les permita determinar el estado actual de productividad, indicando cuáles de los insumos tangibles o medibles de la empresa son los más representativos y sobre cuáles de ellos se deben enfatizar las estrategias de mejoramiento de la productividad. El modelo se sustenta sobre la base teórica del Modelo de Productividad Total Operativo (MPT) desarrollado por David J. Sumanth, el cual esta compuesto por cuatro grandes fases a saber: Medición, Evaluación, Planeación y Mejoramiento, que componen el Ciclo de Mejoramiento de la Productividad, que se muestra en la figura 1.

- Medición: Diseñar y desarrollar un método cuantitativo, mensurable, medible basado en relaciones de entradas y salidas que se manifiestan entre el valor de la producción y el insumo utilizado manifestando su variación, que no son susceptibles de medida directa.

- Evaluación: Es una fase transitoria entre la medición y la planeación, estableciéndose expresiones de cambio en la Productividad Total entre dos periodos sucesivos y expresando las formas como puede ocurrir el cambio, desarrolla métodos para analizar la productividad entre dos periodos presupuestados comparándolos con los periodos reales.

- Planeación: Proceso analítico que abarca un horizonte hacia el futuro donde se determinan objetivos, cuantificados en metas, el desarrollo de cursos de acción para lograr dichos objetivos y la selección de un curso de acción.

- Mejoramiento: Son acciones emprendidas por toda la organización basadas en la fase de la Planeación que buscan llevar a cabo operativamente. Identificando y explicando la interrelación entre los factores duros (tecnología) y blandos (organizacionales y motivacionales) que inciden en la eficiencia y la eficacia del desempeño del trabajador, utilizando estrategias para lograrlo.

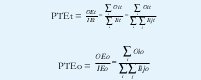

2.1 Medición de la productividad total

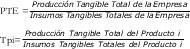

La medición de la productividad en empresas puede realizarse para el total de la misma y para cada uno de los productos que ésta fabrica, en cada caso se miden las productividades parciales de cada uno de los insumos tangibles, tanto la producción como los insumos se expresan en términos reales, convirtiéndolos en pesos constantes de un periodo de referencia o periodo base, ésta reducción se obtiene dividiendo los valores de la producción y los insumos por el índice de inflación o deflación. A continuación se presenta una definición de Productividad Total y de Productividad Parcial [1]:

- Productividad Total: Es la razón entre la productividad total y la suma de todos los factores de insumo. Así, refleja el impacto conjunto de todos los insumos al fabricar los productos.

- Productividad Parcial: Es la razón entre la cantidad producida y un solo tipo de insumo, por ejemplo, la productividad del trabajo (el cociente de la producción entre la mano de obra) es una medida de productividad parcial.

Para mostrar de una forma más explicativa la metodología, se desarrollaron todos los pasos del ciclo de mejoramiento de la productividad en una empresa, dedicada a la construcción y montaje de equipos mecánicos, hidráulicos y de transferencia de calor, entre otras actividades, se toma como año de estudio al año 2000. A continuación se presenta la metodología para realizar una exitosa medición de la Productividad Total:

- Paso 1: Análisis de ventas, costos y ganancias. Para realizar éste análisis se debe determinar el periodo de tiempo de acuerdo al tiempo promedio de fabricación de sus productos. El análisis de ventas se realiza con el fin de determinar cuáles de los productos que manufactura la empresa aportan de 70 a 90% del total de éstas. Para el análisis de costos se debe recolectar la información correspondiente al costo de Mano de Obra Directa, Costo de las Materias Primas y los Costos Indirectos. El objetivo es determinar durante el año cuáles de estos rubros afectan en mayor porcentaje el nivel de utilidad de la empresa y en cuál periodo de tiempo fueron mayores o menores. En la figura 2 se resume el comportamiento de las ventas para el año 2000 de la empresa seleccionada.

- Paso 2: Familiarización con los productos, procesos y personal. La realización de este paso tiene como objetivo conocer el proceso de manufactura de los productos seleccionados, qué operarios los fabrican, en qué máquinas y cuánto tiempo le dedican a la manufactura de los productos en estudio, es importante contar con el diagrama de proceso de la empresa.

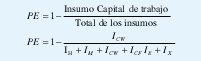

- Paso 3: Asignación de producción e insumos totales. Para medir la productividad del Total de la Empresa lo que se hace es valorizar el total de la producción y de los insumos tangibles, con esta información se aplica la fórmula (PTE) del (MPT) para hallar un índice que al final nos dirá cuántos pesos de producción generó la empresa por cada peso invertido en insumos.

En donde:

Producción Tangible Total=valor de las unidades terminadas producidas+valor de las unidades parciales producidas+dividendos de valores+interés de bonos+otros ingresos.

Insumos Tangibles Totales=valor de los insumos empleados (humanos, materiales, capital)+energía+otros gastos.

Aplicando las fórmulas del MPT posterior a la asignación, lo que se busca es determinar cuál producto le genera más ingresos a la empresa y cuál de los insumos es el más representativo tanto para la productividad total de la empresa como para cada producto.

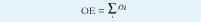

Oi = producción del periodo actual del producto i en términos del valor (expresado en pesos, del periodo base usando el precio de venta como ponderación)

OE = producción total de la empresa en el periodo actual en términos del valor (expresado en pesos, del periodo base usando el precio de venta como ponderación)

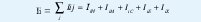

Ii = insumos totales del periodo actual del tipo j para el producto i en términos del valor (expresado en pesos del periodo base)

Iij = insumo del periodo actual del tipo j para el producto i en términos del valor (expresado en pesos del periodo base)

IE = insumos totales del periodo actual usados por la empresa en términos del valor (expresado en pesos del periodo base)

Si t y o, representan los subíndices correspondientes al periodo base y el periodo actual, respectivamente.

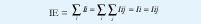

Se define el índice de productividad total para la empresa en el periodo t, (IPTE)t, como sigue:

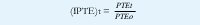

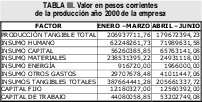

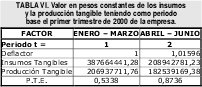

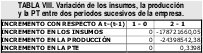

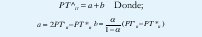

La asignación de producción e insumos totales se muestra en la tabla I.

- Paso 4: Diseño de la recolección de datos. La recolección de los datos para realizar la medición de la productividad se realiza mediante el siguiente formato de la Tabla 1, expuesta anteriormente, desarrollado por la Línea de Investigación de la Universidad Distrital, el cual relaciona cada uno de los rubros que componen tanto la producción tangible como los insumos tangibles y su respectivo código de cuenta de acuerdo con el PUC (Plan Único de Cuentas) [2].

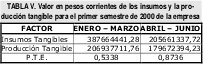

- Paso 5: Selección del periodo base. Se entiende por periodo base cualquier lapso de tiempo que sirve como referencia para calcular los valores e índices de productividad [1]. En el caso de la empresa citada, se toma como periodo base el primer trimestre de 2000.

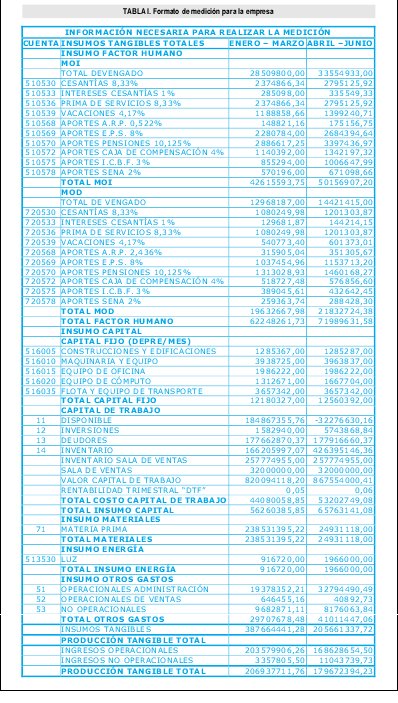

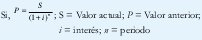

- Paso 6: Obtención de información sobre factores de inflación y deflación. Es necesario convertir los pesos corrientes de diferentes periodos a pesos constantes teniendo como referencia el periodo base, para convertir los insumos y el valor de la producción a pesos constantes, es necesario utilizar los factores de deflación o inflación. Los valores de inflación del año 2000 se muestran en la Tabla II.

- Paso 7: Recolección de datos y registro de áreas para el mejoramiento. En éste paso se evalúa el sistema de recolección de información, determinando si es o no demasiado complejo, si se adapta o no a las características de la empresa, además tiene como objetivo determinar cuáles áreas presentan problemas en cuanto al manejo de la información requerida por el modelo, es importante que sea desarrollado por el coordinador de productividad junto con el encargado de cada área, otra característica esencial es la de mantener un flujo continuo de información entre todas las áreas de la empresa y el departamento de productividad.

- Paso 8: Síntesis de los datos. Los datos que se necesitan para determinar los índices de productividad pueden ser una pequeña parte respecto a los que se deben determinar para calcular cada insumo y el valor de la producción. En la Tabla III se muestra el valor en pesos corrientes de la producción para el primer trimestre del año 2000.

- Paso 9: Cálculos de productividad. Se puede realizar de dos maneras a saber: manualmente mediante la aplicación de las fórmulas o mediante al utilización del software desarrollado para tal fin, antes de calcular los índices es importante verificar los datos obtenidos para evitar errores en la medición.

- Paso 10: Gráficas de los índices de Productividad. Una vez determinados los índices de productividad se pueden realizar seis gráficas, una para la productividad total de la empresa o del producto, según como se esté midiendo, y cinco más, una para cada productividad parcial del mismo.

- Paso 11: Análisis de tendencias de la productividad. Este es tal vez el paso más importante de la etapa de medición, ya que en él se deben analizar e interpretar, mediante las gráficas obtenidas, las tendencias de cada insumo y tomar decisiones sobre estrategias administrativas orientadas al mejoramiento de éstas, planeación de ganancias y para la evaluación en la segunda etapa.

2.2. Evaluación de la productividad total

La segunda etapa del modelo tiene dos ejes centrales sobre los cuales se fundamenta:

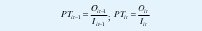

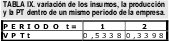

- Evaluación de la productividad total para la empresa o para un producto dado i entre dos periodos t y t+1. Se comparan las Productividades Totales Reales PTit+1 en los periodos t y t+1, respectivamente.

- Evaluación de la productividad para la empresa o para un producto dado i dentro de un periodo dado t, este tipo de evaluación se fundamenta en la comparación de la Productividad Total Real PTit en el periodo t con un tipo de Productividad Total Presupuestada PT'it.

Esta metodología sirve tanto para evaluar la Productividad Total de la empresa o de un producto en dos periodos sucesivos o dentro de un mismo periodo, en donde t-1 es el periodo anterior y t es el periodo actual, teniendo como parámetro que es la primera vez que se va a aplicar el modelo.

- Paso 1: determine las productividades Totales Reales para el periodo base t-1 " PTit -1 " y para el periodo actual t " PTit ".

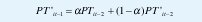

- Paso 2: calcule el valor de PT 'it -1 , que en este caso es igual a PTit -1 Si no es la primera vez que se realiza la evaluación, PT 'it -1

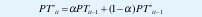

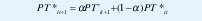

se calcula mediante la fórmula:

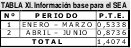

- Paso 3: elija el valor de α entre 0 y 1 según el valor de M o según criterio propio, como anteriormente se explicó:

- Paso 4: Calcule el valor PT 'it mediante la fórmula:

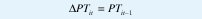

- Paso 5: determine la variación de la Productividad Total:

Para dos periodos sucesivos:

Dentro de un periodo dado: VPTit = PTit - PT 'it

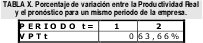

- Paso 6: calcule el porcentaje de variación para los dos tipos de evaluación:

- Paso 7: dibuje una gráfica de ΔPTit y PVPTit, con los periodos como abscisas. Analice la gráfica e indique las medidas pertinentes para mejorar la Productividad Total. Este paso en la primera evaluación no muestra gran información, pero después de varias aplicaciones es de gran utilidad ya que permite detectar las tendencias de la Productividad Total en la empresa o para un producto.

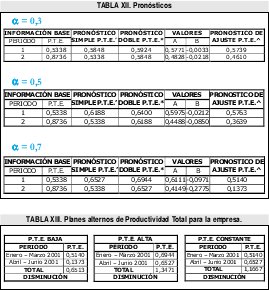

2.3. Planeación de la productividad total

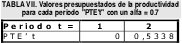

La planeación de la productividad se ocupa de establecer los niveles meta para las productividades totales y/o parciales de manera que estos niveles se puedan usar como cifras de comparación en la etapa de evaluación del ciclo de productividad, al igual que para delinear las estrategias de mejoramiento de la productividad en la etapa de mejoramiento de este ciclo [1].

La planeación de la productividad se aconseja realizarla para periodos máximos de un año, ya que por las condiciones económicas del país es irreal planear la productividad en periodos mayores.

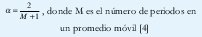

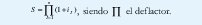

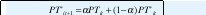

El modelo de suavización exponencial de ajuste es un modelo utilizado para realizar pronósticos en planeación de producción y utiliza como parámetro una constante de suavización α . El procedimiento para calcular la (SEA) es el siguiente:

- Paso 1: con la información histórica real determine el pronóstico de Suavización Exponencial Simple (SES), la fórmula es la siguiente:

- Paso 2: el siguiente paso es determinar la Suavización Exponencial Doble (SED), la cual establece los valores pronóstico tomando como base la información del pronóstico (SES), la fórmula para determinar éste es la siguiente:

- Paso 3: una vez determinados estos dos pronósticos, podemos calcular el pronóstico de Suavización Exponencial de Ajuste (SEA), de la siguiente manera:

2.4. Mejoramiento

De acuerdo con David Sumanth existen más de 50 técnicas diferentes de mejoramiento de la productividad, las cuales se clasificaron en cinco tipos básicos: basadas en la tecnología, basadas en el trabajador, basadas en los productos, basadas en los procesos y basadas en los materiales. Estas diferentes técnicas de mejoramiento son conocidas dentro del ámbito profesional e industrial, pero en realidad son muy pocas las personas y empresas que las manejan de una forma correcta, la utilización de cada una de éstas técnicas para mejorar la productividad de las empresas, depende de los resultados de la medición y la evaluación ya que en las etapas se determinarán cuáles son los insumos de mayor peso dentro de la organización y cuáles presentan bajos comportamientos o niveles de productividad, además de las tendencias de cada insumo [5]. Cuando se seleccionan las alternativas de mejoramiento se debe realizar un análisis para seleccionar la más viable, teniendo en cuenta factores como: el costo de implementación, el costo de mantenimiento, el tiempo para la puesta en marcha, la vida útil de la propuesta, la dificultad de aplicación, además los beneficios que traerá, si satisface o no realmente las necesidades de la empresa, etc. Una vez realizado el análisis de sensibilidad financiero comparativo de las diferentes alternativas podrá seleccionarse la mejor [6].

III. CONCLUSIONES

El modelo de Productividad Total Operativo que se generó a través de este artículo es extensivo a cualquier empresa del sector, además por utilizar el "P.U.C.", garantiza la aplicabilidad a cualquier empresa. La confiabilidad del modelo depende de la veracidad y exactitud de la información que se suministre en la etapa de medición; en la etapa de planeación se utilizan tres tipos de pronóstico (suavización simple, doble y de ajuste), los cuales son muy utilizados en el ámbito empresarial para pronosticar la demanda en planeación de producción y otras aplicaciones arrojando excelentes resultados. El modelo también permite determinar cuáles de los insumos son los que causan mayor efecto en el nivel de productividad y así poder plantear estrategias para mejorar su comportamiento. Para la aplicación a nivel industrial favor solicitar la "Cartilla Para El Mejoramiento De La Productividad Basada En El Modelo De Productividad Total Operativo De David J. Sumanth" disponible en el Centro de investigaciones y desarrollo científico de la Universidad Distrital "Francisco José de Caldas".

BIBLIOGRAFÍA

[1] SUMANTH, D. Ingeniería y Administración de la Productividad. México : Mc Graw Hill, 1990. 547 p.

[2] PLAN ÚNICO DE CUENTAS (P.U.C.). Bogotá : Legis, 1997

[3] DEPARTAMENTO ADMINISTRATIVO NACIONAL DE ESTADÍSTICA (DANE). http://www.dane.gov.co, Bogotá D.C., 2001.

[4] TORRES ACOSTA, Jairo. Elementos de Producción : Planeación, Programación y Control. Bogotá : Universidad Católica de Colombia.

[5] PROKOPENKO, J. La gestión de la productividad. México : Limusa, 1991. 318 p.

[6] MERCADO RAMÍREZ, E. Productividad, base de la competitividad. México : Limusa, 1997. 400 p.

Alvaro Jiménez Rojas

Ingeniero Industrial, U. Distrital. Ingeniero Mecánico, U. INCCA, Especialización en Ingeniería de Producción. Especialista en Sistemas de Gestión de Calidad, Candidato a Magíster en Gestión Ambiental, U. Javeriana.

Edwin Eduardo Delgado Bobadolla

Ingeniero Industrial, U. Distrital

Germán Gaona Villate

Ingeniero Industrial, U. Distrital

Creation date:

License

From the edition of the V23N3 of year 2018 forward, the Creative Commons License "Attribution-Non-Commercial - No Derivative Works " is changed to the following:

Attribution - Non-Commercial - Share the same: this license allows others to distribute, remix, retouch, and create from your work in a non-commercial way, as long as they give you credit and license their new creations under the same conditions.

2.jpg)