DOI:

https://doi.org/10.14483/2256201X.20917Published:

2024-06-27Issue:

Vol. 27 No. 2 (2024): July-decemberSection:

Scientific articleElaboración de papel con fibra virgen y reciclada reforzada con celulosa nanofibrilada de Guadua angustifolia

Elaboration of paper with virgin and recycled fiber reinforced with nanofibrillated celullose from Guadua angustifolia

Keywords:

Aditivo de papel, bambú , CNF, fibras recicladas, industria papelera (es).Keywords:

Paper additive, bamboo, NCF, recycled fibers, paper industry (en).Downloads

References

Aguilar, N. (2004). Celulosa blanqueada ECF y TCF de cartón Kraft reciclado. Revista mexicana de ciencias forestales 27(91), 83-96. http://cienciasforestales.inifap.gob.mx/index.php/forestales/article/view/910

Altez, A., Cárdenas, A., Araujo, M., & Sulbarán, B. (2020). Fungal rot effect on physical and mechanical properties of the bamboo-polypropylene composite. Revista Mexicana de Ciencias Forestales, 11(62), 757. https://doi.org/10.29298/rmcf.v11i62.757

Arango-Pérez, S. A., Gonzales-Mora, H. E., Ponce-Alvarez, S. P., Gutarra-Espinoza, A. A., & Cárdenas-Oscanoa, A. J. (2023). Assessment of cellulose nanofibers from bolaina blanca wood obtained at three shaft heights. Maderas: Ciencia y Tecnolología, 26, 1-16. https://doi.org/10.22320/s0718221x/2024.18

Área, M. C., & Vallejos, M. E. (2016). Bio-productos y bio-materiales a partir de la biorrefinería de residuos agro y forestoindustriales. En M. C. Area & M. E. Vallejos (Eds.), Panorama de la industria de celulosa y papel y materiales lignocelulósicos (pp. 120-151). Universidad Nacional de Misiones.

Azeez, M. (2018). Pulping of non-woody biomass. En S. Newaz (Ed.), Pulp and Paper Processing (pp. 55-86). IntechOpen. http://dx.doi.org/10.5772/intechopen.79749

Bahar, N., Hidayat, T., Elyani, N., & Rostika, I. (2016). The potential of nanocellulose from Acacia mangium pulp for specialty paper making. Jurnal Selulosa, 3(1), 1-8. https://doi.org/10.25269/JSEL.V3I01.38

Balea, A., Blanco, A., Monte, M. C., Merayo, N., & Negro, C. (2016). Effect of bleached eucalyptus and pine cellulose nanofibers on the physico-mechanical properties of cartonboard. BioResources, 11(4), 8123-8138. https://doi.org/10.15376/biores.11.4.8123-8138

Balea, A., Sánchez, J., Monte, M., Merayo, N., Negro, C., & Blanco, A. (2019). In Situ Production and Application of Cellulose Nanofibers to Improve Recycled Paper Production. Molecules, 24(9), 1800. https://doi.org/10.3390/moleules24091800

Borges, F., Colodette, J., & Gomes, F. (2018). Utilização do bamboo como matéria-prima na obtenção de polpa celulósica voltada à fabricação de papel de embalagem sackraft. The Journal of Engineering and Exact Sciences, 4(4), 0405-0411. https://doi.org/10.18540/jcecvl4iss4pp0405-0411

Bousios, S., & Worrell, E. (2017). Towards a multiple input-multiple output paper mill: Opportunities for alternative raw materials and sidestream valorisation in the paper and board industry. Resources, Conservation and Recycling, 125, 218-232. https://doi.org/10.1016/j.resconrec.2017.06.020

Cuellar, A., & Muñoz, I. (2010). Fibra de guadua como refuerzo de matrices poliméricas. Dyna, 77(162), 137142. https://revistas.unal.edu.co/index.php/dyna/article/view/15843

Das, A., Islam, M., Ashaduzzaman, M., & Nazhad, M. (2020). Nanocellulose: Its applications, consequences and challenges in papermaking. Journal of Packaging Technology and Research, 4, 253-260. https://doi.org/10.1007/s41783-020-00097-7

Delgado, M. (2015). Nanotecnología en el sector papelero: mejoras en calidad y permanencia de las fibras de alto rendimiento y secundarias en una economía circular mediante el uso de nanofibras y el refino enzimático [Tesis de Doctorado]. Universidad de Girona.

https://dugi-doc.udg.edu/bitstream/handle/10256/11737/tmda1de1.pdf?sequence=5

Delgado, M., González, I., Tarrés, Q., & Alcalá, M. (2015a). Approaching a low-cost production of cellulose nanofibers for papermaking applications. BioResources, 10(3), 5345-5355. https://doi.org/10.15376/biores.10.3.5345-5355

Delgado, M., Recas, E., Puig, J., Arbat, G., Pereira, M., Vilaseca, F., & Mutjé, P. (2015b). Aplicación de celulosa nanofibrilada, en masa y superficie, a la pulpa mecánica de muela de piedra: una sólida alternativa al tratamiento clásico de refinado. Maderas: Ciencia y Tecnología, 17(2), 293-304. http://dx.doi.org/10.4067/S0718-221X2015005000028

Delgado, M., Tarrés, Q., González, I., Àngels, M., Pèlach, P. F. y Mutjé, P. (2016). Nano y biotecnología en el sector del reciclado del papel: avanzando hacia una economía circular. En M. Area y S. Park (Eds.), Panorama de la industria de celulosa y papel y materiales lignocelulósicos (pp.152-179). Universidad Nacional de Misiones.

Díaz, S., Mora, H. G., Gacitúa, W., Bustos, C., Reyes-Contreras, P., & Aguayo, M. G. (2024). Maximizing bolaina wood utilization: extraction of cellulose nanofibers from sawdust waste. European Journal of Wood and Wood Products, 82, 1037-1047. https://doi.org/10.1007/s00107-024-02061-7

Djafari, S., Syverud, K., Chinga-Carrasco, G., Ghasemain, A., & Resalati, H. (2014). Effects of bagasse microfibrillated cellulose and cationic polyacrylamide on key properties of bagasse paper. Carbohydrate Polymers, 99, 311-318. https://doi.org/10.1016/j.carbpol.2013.07.073

Dufresne, A. (2019). Nanocellulose Processing Properties and Potential Applications. Current Forestry Reports, 5, 76-89. https://doi.org/10.1007/s40725-019-00088-1

Eichhorn, S., Dufresne, A., Aranguren, M., Marcovich, N., Capadona, J., Rowan, S., Weder, C., Thielemans, W., Roman, M., Renneckar, S., Gindl, W., Veigel, S., Keckes, J., Yano, H., Abe, K., Nogi, M., Nakagaito, A., Mangalam, A., Simonsen, J., Benight, A., Bismarck, A., Berglund, L., & Peijs, T. (2010). Review: Current international research into cellulose nanofibres and nanocomposites. Journal of Materials Science, 45(1), 1-33. https://doi.org/10.1007/s10853-009-3874-0

Giri, J., & Adhikari, R. (2013). A brief review on extraction of nanocellulose and its application. Bibechana, 9, 81-87. https://doi.org/10.3126/bibechana.v9i0.7179

Hubbe, M., Ferrer, A., Tyagi, P., Yin, Y., Salas, C., Pal, L., & Rojas, O. (2017). Nanocellulose in thin films, coatings, and plies for packaging applications: A review. BioResources, 12(1), 2143-2233. https:/doi.org/10.15376/BIORES.12.1.2143-2233

Hurtado, S. (2017). Estandarización del proceso de obtención de fibra de Guadua angustifolia Kunth como materia prima para material compuesto [Tesis de pregrado]. Universidad Santo Tomás.

https://repository.usta.edu.co/handle/11634/10718

Ioelovich, M. (2009). Nano-structural concept of papermaking. SITA, 11(1), 52-60. http://www.escm.eu.org/docs/eccm13/posters/201.pdf

Josset, S., Orsolini, P., Siqueira, G., Tejado, A., Tingaut, P., & Zimmermann, T. (2014). Energy consumption of the nanofibrillation of bleached pulp, wheat straw and recycled newspaper through a grinding process. Nordic Pulp & Paper Research Journal, 29, 167-175. DOI: 10.5281/zenodo.32932

Kasmani, J., & Samariha, A. (2019). Effect of nano-cellulose on the improvement of the properties of paper newspaper produced from chemi-mechanical pulping. BioResources, 14(4), 8935-8949. https://doi.org/10.15376/biores.14.4.8935-8949

Kim, K., Lee, J., Jo, H., & Kim, S. (2019). Cellulose nanofibril grades effect on the strength and drainability of security paper. Bioresources, 14(4), 8364-8375. https://doi.org/10.15376/biores.14.4.8364-8375

Lázaro, L., Gonzáles, H., & Cárdenas, A. (2016). Mechanical properties of the composite material made with bamboo (Guadua angustifolia Kunth) and polypropylene. Revista Mexicana de Ciencias Forestales, 7 (38). https://doi.org/10.29298/rmcf.v7i38.7

Lengowski, E. (2016). Formation and characterization of films with nanocellulose [Tesis de doctorado]. Federal University of Paraná. https://doi.org/10.13140/RG.2.2.13458.86722

Lengowski, E., Bonfatti, E., Nishidate, M., Carneiro, M., & Gundappa, K. (2019). Nanocellulose in the paper making. Springer. https://doi.org/10.1007/978-3-030-05399-4_361027-1065

León, C., & Fuentes, M. (2012). Diseño de un proceso para la fabricación de papel reciclado ecológico a escala laboratorio usando peróxido de hidrógeno [Tesis de pregrado]. Universidad de Cartagena.

https://repositorio.unicartagena.edu.co/handle/11227/112

Li, A., Xu, D., Luo, L., Zhou, Y., Yan, W., Leng, X., Dai, D., Zhou, Y., Ahmad, H., Rao, J., & Fan, M. (2021). Overview of nanocellulose as additives in paper processing and paper products. Nanotechnology Reviews, 10(1), 264-281.https://doi.org/10.1515/ntrev-2021-0023.

López, M. A., Cevallos, M., Alcívar, J., Dueñas, E., & Riera, M. A. (2021). Residuos del banano (Musa paradisiaca) como materia prima alternativa en la elaboración de papel. Revista Colón Ciencias, Tecnología y Negocios, 8(1), 35-46. https://revistas.up.ac.pa/index.php/revista_colon_ctn

Lourenço, A., Gamelas, J., Sarmento, P., & Ferreira, P. (2020). A comprehensive study on nanocelluloses in papermaking:Tthe influence of common additives on filler retention and paper strength. Cellulose, 27, 5297-5309. https://doi.org/10.1007/s10570-020-03105-w

Mabee, W. (1999). La importancia de las fibras recuperadas para el suministro mundial de fibra. https://www.fao.org/4/w7990s/w7990s06.htm

Niemi, P. (2018). Papel de envoltura ligero para alimentos con resistencia mejorada a las grasas (Patente de España. N° 2, 684, 693). Oficina Española de Patentes y Marcas. https://patentimages.storage.googleapis.com/e8/e4/a5/3e827ba882ef7a/ES2684693T3.pdf

Osong, S. (2016). Mechanical pulp-based nanocellulose: Processing and applications relating to paper and paperboard, composite films, and foams [Tesis de doctorado]. Mid Sweden University.

https://www.diva-portal.org/smash/record.jsf?pid=diva2%3A1033818&dswid=5546

APark, C., Han, S., Namgung, H., Seo, P., & Lee, S. (2017). Overview of the Preparation Methods of Nano-scale Cellulose. Journal of Korea, 49(1), 9-17. http://dx.doi.org/10.7584/JKTAPPI.2017.02.49.1.9

Pego, M., Bianchi, M., & Yasumura, P. (2020). Nanocellulose reinforcement in paper produced from fiber blending. Wood Science and Technology, 54, 1587-1603. https://doi.org/10.1007/s00226-020-01226-w

Pélach, M., & Mutjé, P. (2012). Reciclado celulósico: proceso de desintegración o pulpeado. RIARREC.

Potulski, D., Viana, L., Namikata, A., Braz, M., Bolzon, G., & Sulato, A. (2018). Nanocelulose aplicada como reforço para papel reciclado. Scientia Forestalis, 46(119), 495-505. http://dx.doi.org/10.18671/scifor.v46n119.16

Reshmy, R., Philip, E., Paul, S., Madhavan, A., Sindhu, R., Binod, P., Pandey, A., & Sirohi, A. (2020). Nanocellulose-based products for sustainable applications: Recent trends and possibilities. Reviews in Environmental Science and Bio/Technology, 19, 779-806. https://doi.org/10.1007/s11157-020-09551-z

Rubio, M. F. (2018). Pulpa química, método soda antraquinona, a partir de tallos de Guadua angustifolia y Bambusa vulgaris [Tesis de pregrado]. Universidad Nacional Agraria la Molina.

Saito, T., Kimura, S., Nishiyama, Y., & Isogai, A. (2007). Cellulose nanofibers prepared by TEMPO-mediated oxidation of native cellulose. Biomacromolecules, 8(8), 2485-2491. https://doi.org/10.1021/bm0703970

Samyn, P., Barhoum, A., Öhlund, T., & Dufresne, A. (2018). Review: Nanoparticles and nanostructured materials in papermaking. Journal of Materials Science, 53, 146-184. https://doi.org/10.1007/s10853-017-1525-4

Sánchez, L., Aita, G., Robert, D., & Rodríguez, M. (2014). Correlation between chemical compounds and mechanical response in culms of two different ages of Guadua angustifolia Kunth. Madera y Bosques, 20(2), 87-64. https://www.scielo.org.mx/scielo.php?script=sci_arttext&pid=S1405-04712014000200008

Tayeb, A., Amini, E., & Tajvidi, M. (2018). Cellulose nanomaterials-binding properties and applications: A review. Molecules, 23(10), 2684. https://doi.org/10.3390/molecules23102684

Taipale, T., Österberg, M., Nykänen, A., Ruokolainen, J., & Laine, J. (2010). Effect of microfibrillated cellulose and fines on the drainage of kraft pulp suspension and paper strength. Cellulose, 17, 1005-1020. https ://doi.org/10.1007/s1057 0-010-9431-9

Technical Association of the Pulp and Paper Industry (TAPPI) (1992). TAPPI T404 cm-92. Tensile breaking strength and elongation of paper and paperboard (using pendulum-type tester). TAPPI.

Technical Association of the Pulp and Paper Industry (TAPPI) (1993). TAPPI T236 cm-06. Kappa number of pulp. TAPPI. https://webstore.ansi.org/Standards/TAPPI/TAPPI236om06

Technical Association of the Pulp and Paper Industry (TAPPI) (1996). TAPPI T460 om-21. Air resistance of paper (Gurley method). TAPPI. https://webstore.ansi.org/Standards/TAPPI/TAPPIANSI460om21

Technical Association of the Pulp and Paper Industry (TAPPI) (1997). TAPPI T411 om-98. Thickness (caliper) of paper, paperboard, and combined board. TAPPI.

Technical Association of the Pulp and Paper Industry (TAPPI) (1998). TAPPI T414 om-12. Internal tearing resistance of paper (Elmendorf-type method). TAPPI. https://webstore.ansi.org/Standards/TAPPI/TAPPI414om12

Technical Association of the Pulp and Paper Industry (TAPPI) (1998). TAPPI T410 om-98. Grammage of paper and paperboard (weight per unit area). TAPPI. https://webstore.ansi.org/Standards/TAPPI/TAPPI410om19

Technical Association of the Pulp and Paper Industry (TAPPI) (2006). TAPPI T205 sp-18. Forming handsheets for physical tests of pulp. TAPPI. https://webstore.ansi.org/Standards/TAPPI/TAPPI205sp18

Thomas, P., Duolikun, T., Rumjit, P., Moosavi, S., Wei, C., Rafie, M., & Bey, L. (2020). Comprehensive review on nanocellulose: Recent developments, challenges and future prospects. Journal of the Mechanical Behavior of Biomedical Materials, 110, 1-21. https://doi.org/10.1016/j.jmbbm.2020.103884

Tozluoğlu, A., Özyurek, Ö., Çöpür, Y., & Özdemir, H. (2015). Integrated production of biofilm, bioethanol, and papermaking pulp from wheat straw. BioResources, 10(4), 7834-7853. http://dx.doi.org/10.15376/biores.10.4.7834-7853

Zeng, J., Zeng, Z., Cheng, Z., Wang, Y., Wang, X., Wang, B., & Gao, W. (2021). Cellulose nanofibrils manufactured by various methods with application as paper strength additives. Scientific Reports, 11(1), 11918. https://doi.org/10.1038/s41598-021-91420-y

Zhang, W., Johnson, R., Lin, Z., Chandoha, C., Zink-Sharp, A., & Renneckar, S. (2013). In situ generated cellulose nanoparticles to enhance the hydrophobicity of paper. Cellulose, 20(6), 2935-2945. https://doi.org/10.1007/s10570-013-0062-9

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Recibido: 30 de mayo de 2023; Aceptado: 20 de mayo de 2024

Resumen

La nanocelulosa ha demostrado prometedoras mejoras en las propiedades tecnológicas de diversos productos dentro de la industria papelera. El objetivo de esta investigación fue evaluar la influencia de la celulosa nanofribrilar (CNF) de bambú (Guadua angustifolia Kunth.) en las propiedades físico-mecánicas de papel elaborado con fibra virgen de bambú, fibras recicladas de Double Kraft Liner (DKL) y una mezcla de ambas. La CNF fue obtenida mediante TEMPO a una desfibrilación de 25 000 RPM. Luego, fue adicionada en concentraciones de 0, 2, 4 y 6 % para cada tipo de papel. Los resultados, analizados estadísticamente, demostraron que el espesor, la permeabilidad y la resistencia al rasgado disminuyeron, mientras que la densidad y la resistencia a la tensión y al plegado presentaron un aumento conforme se incrementaba la concentración de CNF. Debido a las características de la CNF, el potencial uso del papel elaborado con este aditivo es el de envoltura para alimentos.

Palabras clave:

aditivo de papel, bambú, CNF, fibras recicladas, industria papelera.Abstract

Nanocellulose has shown promising improvements in the technological properties of various products within the paper industry. The aim of this research was to evaluate the influence of nanofibrillar cellulose (NCF) from bamboo (Guadua angustifolia Kunth.) on the physical-mechanical properties of paper made with virgin bamboo fiber, recycled fibers from Double Kraft Liner (DKL), and a mix of both. The NCF was obtained by means of TEMPO at a defibrillation of 25 000 RPM. Then, it was added in concentrations of 0, 2, 4, and 6% for each type of paper. The results, which were statistically analyzed, demonstrated that thickness, permeability, and tear resistance decreased, while density and resistance to tension and folding increased as the NCF concentration increased. Due to the characteristics of NCF, the potential use of the paper made with this additive is food wrapping.

Keywords:

paper additive, bamboo, NCF, recycled fibers, paper industry.INTRODUCCIÓN

El papel es un material compuesto principalmente por celulosa que se utiliza desde hace miles de años debido a su versatilidad y variadas propiedades. Se destacan su renovabilidad, capacidad de reciclaje, flexibilidad mecánica y la posibilidad de modificar ampliamente sus propiedades a través de la adición de productos (Ioelovich, 2009; Samyn et al., 2018). Debido al aumento de las exigencias ambientales y los desafíos que enfrenta la industria del papel, tales como la creciente amenaza al suministro de madera, el sector ha invertido en investigación y desarrollo para mantener su continuidad. Estas innovaciones incluyen la búsqueda de nuevas materias primas con perfil industrial, disponibilidad y calidad. Además, se han propuesto modificaciones del papel, el uso de aditivos y estrategias para mejorar los enlaces entre las fibras y sus cargas, en aras de mejorar las propiedades de los papeles y cartones (Bousios & Worrel, 2017; Lengowski et al., 2019; López et al., 2021).

En este contexto aparecen las fibras no madereras (e.g., las fibras lignocelulósicas provenientes del bambú) como una oportunidad para producir diversos productos con base en madera (Lázaro et al., 2016; Altez et al., 2020). Entre ellos destacan los productos para la industria papelera debido a su variedad y disponibilidad. Entre estas fibras no madereras, el bambú puede ser utilizado en los procesos de producción de papel, con rendimientos pulpables químicos similares a los de la madera y mayores longitudes de fibra. Otra ventaja significativa del bambú es su corto periodo de cosecha: 4 años en promedio vs. los 8 a 12 que demora la madera para pulpa (Azeez, 2018).

Asimismo, se deben mencionar las fibras recicladas o secundarias, pues son la segunda fuente principal para la elaboración de papel y cartón en los países desarrollados. El principal desafío de estas fibras consiste en obtener papeles con propiedades similares a las de aquellos que son manufacturados con fibra virgen. Debido a su bajo costo y disponibilidad, las fibras secundarias resultan atractivas para la industria de la celulosa y el papel en todo el mundo, y constituyen un sustituto rentable y competitivo de las pulpas químicas de alto rendimiento (Mabee, 1999; Aguilar, 2004; Pélach et al., 2012).

Además de la búsqueda de nuevas materias primas, la industria ha impulsado el uso de nanotecnología en la fabricación del papel, utilizando derivados de celulosa. Un ejemplo de esto es la celulosa nanofibrilar (CNF), que puede obtenerse de cualquier material vegetal mediante la separación de sus elementos hasta alcanzar un nivel microscópico. Una técnica frecuente de producción de CNF es la pre-oxidación con el reactivo TEMPO (2,2,6,6, tetrametilpiperidin-1-oxilo), cuya función principal es alterar la estructura tensada de la biomasa lignocelulósica a través de la eliminación parcial o total de la lignina y la hemicelulosa, para reducir los ciclos de molienda antes de aplicar la vigorosa fibrilación mecánica mediante microfluidización u homogeneización mecánica (Tayeb et al., 2018; Park et al., 2017).

La CNF es considerada como un material abundante, renovable y biodegradable, destacando características como su resistencia, transparencia, ligereza y potencial aplicación en diversos productos. (Arango-Pérez et al., 2024, Área & Vallejos, 2016; Díaz et al., 2024; Eichhorn et al., 2010; Delgado et al., 2015a). De igual forma, funciona como un instrumento para optimizar los procesos y productos de la industria papelera, influyendo en el aumento de la eficiencia en el uso de recursos y de materiales reciclados, además de brindar propiedades físicas y mecánicas mejoradas (Giri & Adhikari, 2013; Samyn et al., 2018). Todo esto explica el interés de la industria papelera, que ve en la CNF una mejora tecnológica en sus procesos o en los productos finales del papel.

Las diversas propiedades de la CNF y su compatibilidad con los materiales le permiten desarrollar su función como aditivo, actuando como refuerzo del papel. En este sentido, el presente estudio tuvo por objetivo aplicar la CNF proveniente de tallos de bambú de la especie Guadua angustifolia Kunth -debido a su alto contenido de celulosa y la amplia disponibilidad de su materia prima (Sánchez et al., 2014)- como aditivo en tres tipos de papel elaborados con fibra virgen, fibra reciclada y una mezcla de ambas, en aras de evaluar su impacto en las propiedades físicas y mecánicas.

MATERIALES Y MÉTODOS

Materiales

Se recolectaron cañas de bambú de la especie Guadua angustifolia Kunth (GAK) de la zona de la Florida en la región de Cajamarca, Perú. Estas cañas fueron cortadas en secciones de 3 cm de longitud utilizando una sierra de disco, para luego ser astilladas con formón y martillo. La fibra reciclada de Double Kraft Liner (DKL) fue donada por la la empresa Papelera del Sur S.A.C. Las láminas de DKL fueron rasgadas manualmente, obteniendo piezas de aproximadamente 2 x 2 cm.

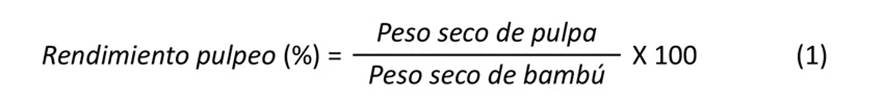

Obtención de pulpa de bambú

A partir de los chips de bambú, se realizaron dos procesos de pulpaje químico alcalino en un digestor rotativo. Las condiciones de trabajo fueron las siguientes: presión en un rango de 6 a 10 kg.cm-2, temperaturas entre 160 y 185 °C, y un tiempo aproximado de 2 horas y 30 minutos. Los pulpajes se diferenciaron en la cantidad de álcali activo utilizado y en el factor H (Tabla 1). El primer pulpaje se realizó para obtener fibra de bambú, la cual se utilizó en la elaboración de papel de bambú y de papel mezcla de bambú y DKL. Entretanto, el segundo pulpaje se realizó para obtener CNF. El rendimiento fue calculado a partir de la siguiente ecuación (ecuación 1)

En ambos procesos, se determinó el índice kappa según TAPPI T 236 cm-85 para calcular la lignina residual de la pulpa. Para lograr la separación de las fibras es necesario un factor H entre 750 a 1500, y la elección del valor depende del grado de deslignificación que se quiera lograr.

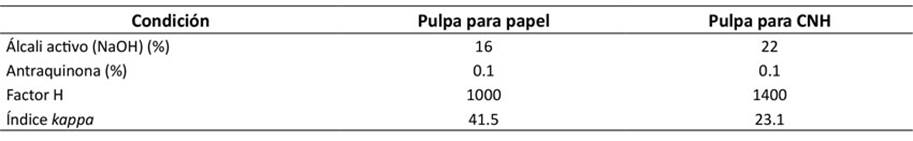

Tabla 1: Parámetros usados en el pulpaje para fabricación de papel y CNF

Blanqueo de la pulpa de bambú

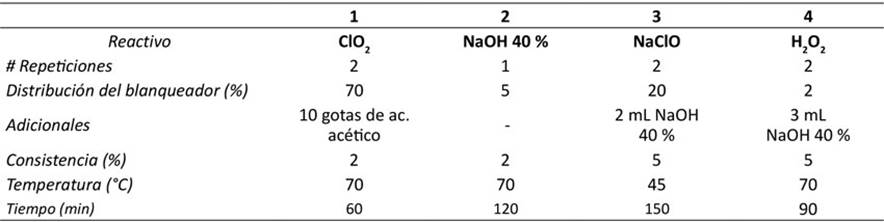

Para la elaboración de CNF, se blanqueó la pulpa de bambú en un baño termostático (DLAB DWB20-P), siguiendo una secuencia con dióxido de cloro (ClO2), una extracción alcalina utilizando hidróxido de sodio (NaOH), una tercera etapa con hipoclorito de sodio (NaClO) y una última etapa con peróxido de hidrógeno (H2O2). Los parámetros, etapas y el número de repeticiones de cada etapa se especifican en la Tabla 2.

Nota: La distribución del blanqueador es un porcentaje de la masa seca de la pasta. Al culmino de cada etapa se lavaba la pulpa para eliminar excesos de reactivos.

Tabla 2: Blanqueo de la pulpa de bambú

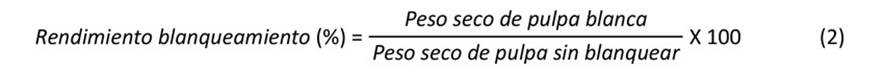

El rendimiento se calculó al terminar la secuencia de blanqueo a partir de la siguiente fórmula (ecuación 2):

Elaboración de CNF

La CNF se fabricó a partir de la pulpa blanqueada de GAK, aplicando un pretratamiento químico mediante la reacción TEMPO/NaBr/NaClO a temperatura ambiente y con un pH entre 10 y 11. Posteriormente, se realizó un tratamiento mecánico utilizando un homogenizador de altas revoluciones (JP Selecta) durante 20 minutos a 25 000 RPM (Saito et al., 2007; Delgado et al., 2015b).

Elaboración del papel

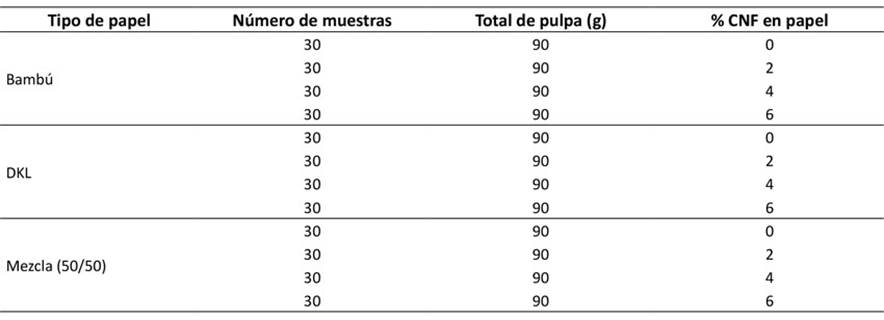

En la elaboración del papel se utilizó la pulpa química de GAK y la fibra reciclada DKL. Con estas fibras, se elaboraron tres tipos de papel (Tabla 3): de bambú, de DKL y una mezcla de ambos (50/50). Las pulpas fueron fibriladas en un refinador (PFI) a 2000 revoluciones, según la norma TAPPI T -248.

A cada tipo de papel se añadió CNF en tres porcentajes (2, 4 y 6 %) con respecto a la masa seca del papel, de acuerdo con ensayos previos en laboratorio.

Tabla 3: Combinaciones de fibra en la elaboración del papel con aditivo de CNF

La adición de la CNF se realizó en masa, en un homogenizador a 3000 RPM por 1 hora y 30 minutos. Asimismo, junto con la CNF, se agregaron sílice coloidal (0.8 % de masa seca) y almidón catiónico (0.5 % de masa seca) como agentes de retención de humedad en el papel (Delgado, 2015).

La formación de hojas se ejecutó conforme a la norma TAPPI 205 sp-95 con cada uno de los papeles obtenidos. Las propiedades físicas evaluadas fueron gramaje (TAPPI T-410), espesor y densidad (TAPPI T-411) y permeabilidad Gurley (TAPPI T-460). En cuanto a las propiedades mecánicas, se evaluó la resistencia a la tensión (TAPPI T-404), al rasgado (TAPPI T-414) y al plegado (TAPPI T-511).

Se realizó un análisis estadístico de los datos mediante un análisis de varianza, con un intervalo de confianza del 95 % y un margen de error del 5 %. Asimismo, con el fin comparar los valores más significativos en cada propiedad y para cada tipo de papel, se realizó un análisis no paramétrico mediante la prueba de comparaciones múltiples Kruskal-Wallis, una prueba análoga no paramétrica de análisis de varianza de un factor.

RESULTADOS

Pulpaje y blanqueo de la pulpa celulósica de GAK

La Tabla 4 muestra los resultados obtenidos para el proceso de pulpaje químico de GAK hasta su blanqueo. Se eliminaron la hemicelulosa y la lignina de la muestra, obteniendo mayoritariamente celulosa, como paso previo a la obtención de nanocelulosa.

Tabla 4: Resultados del pulpaje y blanqueo de GAK

Propiedades físicas del papel

Gramaje

La Figura 1 presenta la variación de los resultados del gramaje con 0, 2, 4 y 6 % de aditivo de CNF. Se observa que el valor del gramaje del papel elaborado con bambú disminuye conforme se agrega la CNF. Esta reducción del gramaje puede deberse a la pérdida de CNF durante el proceso de producción por la filtración de las hojas de papel. En el caso del DKL, existe un aumento al agregar 2 % de aditivo. Luego, el valor del gramaje se mantiene constante. Los papeles elaborados con la mezcla presentan una variación irregular.

Figura 1: Diagrama de caja - CNF y gramaje

Espesor

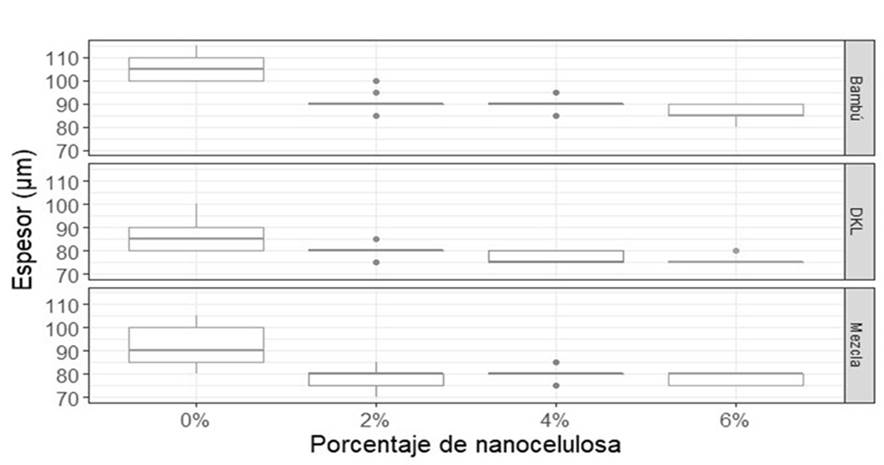

En la Figura 2 se observa que el espesor disminuye conforme se agrega el aditivo de CNF. Este comportamiento se repite en los tres tipos de muestras.

Figura 2: Diagrama de caja - CNF y espesor

Densidad

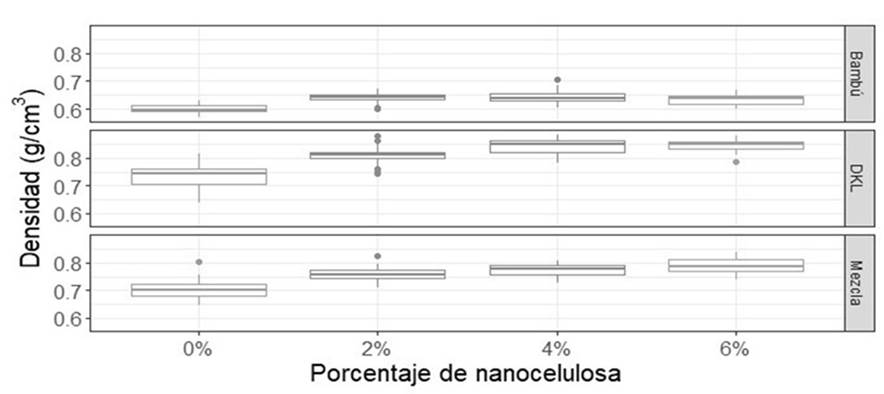

El aumento de esta propiedad muestra relación con la disminución del espesor, ya que, al compactarse las fibras, aumenta la cohesión entre ellas, lo que genera un incremento en la densidad. La Figura 3 presenta la variación de la densidad. Se aprecia un aumento de esta propiedad al agregar CNF como aditivo.

Figura 3: Diagrama de caja - CNF y densidad

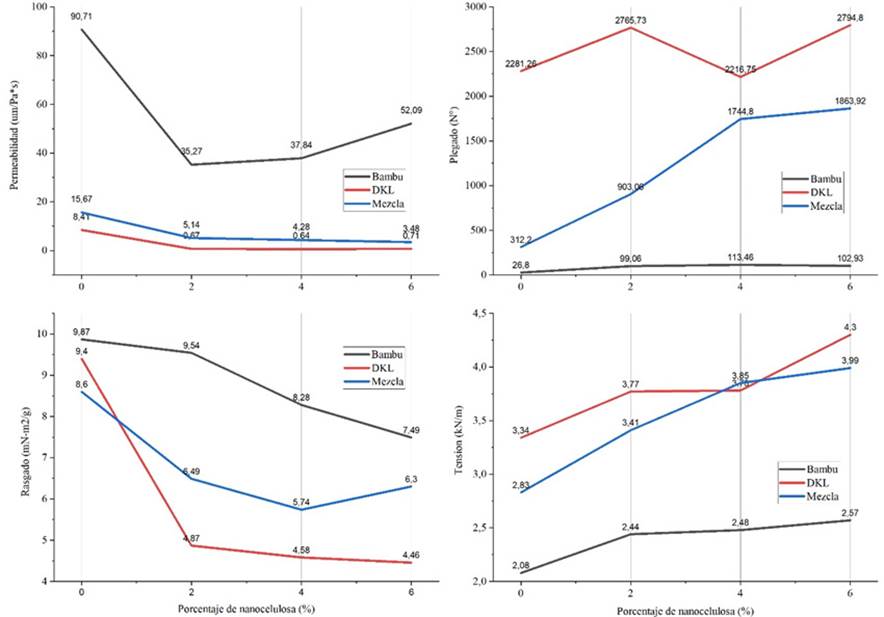

Permeabilidad Gurley

La variación de la permeabilidad Gurley en los tres tipos de papel se muestra en la Figura 4. Se observa una variación con tendencia hiperbólica en el papel de bambú. En cambio, el papel DKL y el papel mezcla presentan curvas con comportamientos exponenciales, y los valores de ambos disminuyen al incrementar el porcentaje de CNF. Se observan valores mínimos de permeabilidad al agregar 6 % de CNF.

Propiedades mecánicas del papel

Resistencia a la tensión

Se aprecia un aumento de la resistencia a la tensión en la Figura 4. Las gráficas muestran un comportamiento logarítmico y con tendencia al incremento.

Figura 4: Permeabilidad, plegado, rasgado y tensión del papel de bambú, DKL y mezcla con diferentes concentraciones de CNF

Resistencia al rasgado

En la Figura 4 se aprecia una disminución del rasgado en todos los tratamientos (0, 2, 4 y 6 % de CNF). Las tres curvas de los papeles presentan una tendencia decreciente.

Resistencia al plegado

En la Figura 4 se aprecia, en el caso del papel de bambú, una curva creciente que representa el número de pliegues en función de las cantidades de CNF. En cambio, para el papel DKL, la variación es irregular. El papel con mezcla de fibras presenta una curva creciente frente a la aplicación de CNF.

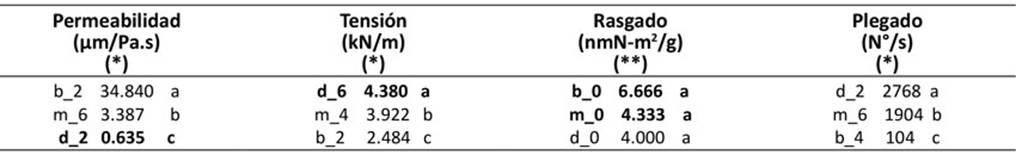

Análisis de los tratamientos aplicados

Se analizaron los tratamientos aplicados con el fin identificar diferencias significativas en cada propiedad para los diferentes tipos de papel y sus porcentajes de adición de CNF. Dados los resultados, se podrían proponer potenciales usos para los papeles obtenidos.

Los parámetros de permeabilidad, tensión y plegado, al no cumplirse los supuestos de Kruskal-Wallis, se evaluaron mediante la prueba de la mediana para identificar diferencias significativas. En cambio, el rasgado sí fue analizado con la prueba de Kruskal-Wallis. Esta prueba es más precisa, pues involucra un ranqueo de los datos para reducir el error. La Tabla 5 muestra, por tipo de papel, el análisis estadístico de los valores más significativos para cada propiedad.

Tipos de papel: bambú (b), DKL (d), mezcla (m). Porcentaje de CNF: 0, 2, 4, 6. *: prueba de la mediana; **: prueba Kruskal-Wallis.

Tabla 5: Análisis estadístico de los tratamientos.

DISCUSIÓN

Obtención de pulpa de GAK para papel

El rendimiento pulpable total de GAK para la elaboración de papel fue de 46.3 %. Esto concuerda con León y Fuentes (2012) , quienes afirman que los rendimientos varían de 45 a 55% en el pulpaje químico alcalino de especies maderables. Asimismo, es necesario tener en cuenta que, a pesar de que el pulpaje químico posee una baja tasa de conversión de la materia prima, las pulpas producidas químicamente tienen una alta resistencia, por lo cual se emplean en diferentes tipos de papeles, sobre todo en papeles finos de tipo impresión-escritura. Por otro lado, el valor de rendimiento obtenido es similar al de Rubio (2018) , quien trabajó con GAK y usó parámetros de cocción similares a los de la presente investigación, obteniendo rendimientos en el rango de 46.2 a 49.4 %.

En cuanto al índice kappa, se reporta un valor de 42.11. A pesar de ser un valor elevado, es menor en comparación con los resultados de Borges et al. (2018) en pulpa de Bambusa vulgaris (67.8). Estos autores aseguran que, a pesar del alto nivel de lignina residual indicado por el índice, es posible elaborar papeles de calidad con esta especie.

Elaboración de CNF

El rendimiento fue calculado al finalizar cada proceso. El pulpaje obtuvo un rendimiento de 39.40 %, mientras que la investigación de Rubio (2018) reportó rendimientos promedio de 46.19 % para el pulpaje de cañas de GAK procedentes de la misma locación. En cuanto a la etapa de blanqueo, el rendimiento fue similar al del pulpaje, pero se observó una disminución del índice kappa, lo que implica la reducción de la lignina residual, hasta un 0.16 %. Tal como lo mencionan Cuéllar y Muñoz (2010), la remoción de la lignina permite modificar la superficie de las fibras, predisponiéndolas a una mejor interacción con otras matrices. Según Hurtado (2017) , la remoción de la lignina de la fibra mejora las propiedades de adhesión cuando se pretende trabajar con fibras como refuerzo de un material compuesto. Esto es importante en el caso de la elaboración de CNF, pues la lignina debe eliminarse casi en su totalidad para darle paso a la celulosa y a su posterior conversión a CNF. Asimismo, el porcentaje de deslignificación de GAK obtenido por el autor en mención fue cercano al 100 %, lo que se aproxima al de la presente investigación (99.36 %). Asimismo, la CNF utilizada para la elaboración del papel no fue modificada luego del pretratamiento con el reactivo TEMPO y el tratamiento mecánico con el homogeneizador.

Propiedades físicas

Gramaje

Los resultados obtenidos pueden deberse a diferencias en el refinado de las fibras utilizadas. Al respecto, Delgado et al. (2015b) mencionan que el nivel de drenabilidad (SR°) influye en la capacidad de enlace de las fibras, lo que dificulta la unión con la CNF, disminuyendo la capacidad de retención y, por consiguiente, el gramaje, como es el caso del papel de bambú. Se hace la observación de que la disminución del gramaje en el papel de bambú sería causal de la baja capacidad de enlace entre fibras, ocasionada por el refinado del bambú a 2000 revoluciones. A diferencia de lo mencionado, se observó un aumento en los valores del gramaje del papel DKL y la mezcla, lo que podría deberse al aumento de masa en el papel, ocasionado por la adición de CNF a las fibras (Pego et al., 2020).

Espesor

De acuerdo con Delgado (2015) , la disminución del espesor se debe a una mayor compactación de los componentes fibrosos en los papeles. En la presente investigación, el espesor disminuyó debido al método de aplicación en masa de la CNF como componente adicional durante el refinado. Pego et al. (2020) obtuvieron un aumento del espesor del papel frente al aumentar la proporción de CNF, aplicándola de manera superficial como una barrera del papel. La forma de aplicación utilizada en este trabajo puede haber afectado la disposición de las fibras, causando la reducción del espesor.

Densidad

Estudios realizados por Hubbe et al. (2017) mencionan que la naturaleza flexible y las dimensiones de la CNF le permiten formar estructuras entrecruzadas con las fibras para lograr altas densidades en los papeles. Además, en el presente estudio se destaca el aumento de la densidad del papel DKL. Esto, en comparación con los estudios de Potulski et al. (2018) , quienes obtuvieron los mejores resultados en cuanto a densidad y reducción de espesor al agregar 9 % de CNF a fibras recicladas de Eucaliptus sp. En el caso del papel mezcla, el aumento de la densidad se debe a la combinación de las fibras de bambú y las fibras recicladas de DKL. Una mayor densidad mejora las propiedades finales del papel, es decir, para aumentar la densidad del papel, el presente estudio solo necesitó 6 % de CNF. En contraste con otras investigaciones, esto sería provechoso para elaborar papeles de altas densidad utilizando una menor cantidad de CNF.

Permeabilidad Gurley

Los valores de permeabilidad en los papeles ensayados concuerdan con lo expuesto por Lengowski et al. (2019) , quienes afirman que la aplicación de CNF mejora las propiedades mecánicas, reduciendo la permeabilidad y el drenaje de la masa de papel, i.e., la baja porosidad de los papeles y la energía cohesiva de la CNF lograrían una capa lo suficientemente densa para bloquear, además del aire, las moléculas de aceites y gases (Thomas et al., 2020). Esta propiedad de barrera en los papeles puede utilizarse en los productos de embalaje de papel o en el embalaje de alimentos (Osong, 2016).

La norma TAPPI 460 menciona que la permeabilidad del aire está influenciada por la estructura interna de las fibras, i.e., la longitud de las fibras, su nivel de hidratación y la orientación y la compactación de estas son variables importantes. Por lo tanto, se puede inferir que el mayor nivel de refinado aplicado a las fibras DKL influenció la permeabilidad y una mayor fibrilación de las fibras. Esto, sumado al aumento de los puentes de hidrógeno a causa de la elevada área específica de las CNF, permitió la baja porosidad del papel (Pego et al., 2020). En conclusión, es importante identificar las variaciones de la permeabilidad del aire en el papel, pues esto afecta su resistencia, su apariencia visual y los requisitos que se le designen en su uso final (Kasmani & Samariha, 2019).

Propiedades mecánicas

Resistencia a la tensión

Los aumentos en los valores de resistencia a la tensión que se observaron en el presente estudio son los esperados, lo que demuestra que la CNF tiene un efecto favorable para mejorar la capacidad de establecer enlaces entre fibras, lo que influye en el aumento de la capacidad de carga del papel. Taipale et al. (2010) comprobaron que la adición de 3 % de CNF combinada con almidón catiónico incrementa la resistencia a la tensión de los papeles de madera blanda. Estas condiciones se asemejan a las de la presente investigación, que utilizó el almidón catiónico y el sílice coloidal como agentes de retención.

Asimismo, Balea et al. (2016) mencionan que se debe tener precaución con el uso de CNF para aumentar la resistencia a la tensión, pues la mejora de esta propiedad se debe al aumento de las interacciones que ocurren en las fibras de las pulpas. Esto podría ocasionar un aumento en la retención de sólidos, disminuyendo la tasa de drenaje, lo cual ha sido documentado por otros autores e interpretado como un efecto de deterioro de la eficiencia de la CNF (Delgado, et. Al , 2015a).

Resistencia al rasgado

El comportamiento de esta variable podría ser explicado por trabajos como Djafari et al. (2019), donde se confirma esta reducción, asegurando que la adición de microfibrillas de celulosa afecta de forma negativa la resistencia al rasgado del papel. Sin embargo, Balea et al. (2019) mencionan que el índice de rasgado aumenta a causa de los enlaces hidrógeno, cuyo número aumenta con el contenido de CNF pero se ve reducido por la cantidad de fibras cortas en el papel, que facilitan el desgarro de la hoja. Según Tozluoğlu et al. (2015) , la resistencia al rasgado depende, en general, de la resistencia individual de las fibras, y pocas veces del grado de unión entre estas. Además, los autores mencionados afirman que el refinado disminuye esta propiedad en las pulpas luego de lograr un valor máximo inicial. Los resultados de esta investigación pueden deberse al tratamiento mecánico de homogenización a altas revoluciones, mediante el cual se aplicó CNF a las fibras, afectando la resistencia al rasgado de los papeles producidos. Asimismo, se propone que la reducción de esta propiedad puede ser ocasionada por el método de aplicación de CNF, pues Lengowski (2016) obtuvo aumentos hasta del 44 % al aplicar CNF de manera superficial como una capa sobre el papel, a diferencia de esta investigación (aplicación en masa).

Plegado

El papel de bambú obtuvo el máximo valor en esta propiedad con 4 % de CNF; se alcanzó un aumento del plegado de más de 4 veces el valor de referencia (420 %). Para el papel de DKL, el mayor aumento fue menor (29.83 %) al aplicar 2 % de CNF. En el papel mezcla, se logró aumento de casi 5 veces (478.74 %) al añadir 6 % de CNF. Estos resultados son similares a los obtenidos por Zeng et al. (2021) , quienes obtuvieron un incremento de entre 25 y 75 % al aplicar CNF en papeles reciclados, pero alcanzaron un aumento de hasta 6 veces (600 %) al utilizar fibra larga y reforzarla con 5 % de CNF, mencionando que este resultado podría deberse a la orientación y la flexibilidad de las fibras. Pego et al. (2020) registraron aumentos de casi 3 veces (271.6 %) al agregar 10 % de CNF en hojas formadas con fibras de sisal y eucalipto. Otros autores, como Kim et al. (2019) , obtuvieron un aumento de casi 5 veces (464 %) con la adición de 5 % de CNF en papel de pulpa mixta de algodón.

Según los resultados, las mayores variaciones se obtuvieron en el papel mezcla y el papel de bambú, lo que podría deberse a la capacidad de enlace de la fibra virgen de bambú con los componentes fibrosos del DKL. La CNF aportaría un mayor número de uniones y, por tanto, una red de fibras enlazadas más resistente. Además, se debe tener en cuenta la sensibilidad de este ensayo, el cual pudo verse afectado por la temperatura del ambiente o el espesor del papel.

Análisis de los tratamientos

Se evidencian diferencias significativas en todos los tratamientos, excepto en la propiedad de rasgado, donde la aplicación de CNF no tuvo significancia. En el papel DKL, el menor valor de permeabilidad se obtuvo con 2 % de CNF, mientras que la tensión reportó un mayor valor al agregar 6 % de CNF. Según Niemi (2018), los valores de permeabilidad bajos, de por lo menos 0.153 µm/Pa.s, brindan una mayor resistencia a las grasas y aceites. Este valor es comparable con lo obtenido con el papel DKL. Asimismo, la propiedad de tensión es relevante en la fabricación de los papeles de envoltura y debe mantenerse entre 2 y 4 kN/m. Además, un aumento de la tensión a causa de la CNF involucraría una mejora en la densidad y la rigidez final del papel (Reshmy et al., 2020). En la propiedad del plegado, se observa un aumento significativo en el número de dobleces del papel al agregar 2 % de CNF al papel DKL. Esto supondría que la adición de CNF favorece la unión entre fibras, retardando la ruptura del papel, lo cual beneficiaría la duración del papel de envolturas para alimentos.

A pesar de que el DKL es el papel con las mayores significancias, los resultados varían según el porcentaje de CNF añadido, i.e., la selección de la cantidad de aditivo dependerá del tipo de papel que se requiera y de su aplicación final. Esto es respaldado por Das et al. (2020) , quienes mencionan que las diferencias en los papeles se pueden corregir ajustando la dosis de CNF y el grado de fibrilación. Estos autores aseguran que la aplicación de CNF ayuda a que el papel recupere sus propiedades de resistencia, a veces perdida por la utilización de diversos minerales de relleno. Respecto a lo mencionado, Bahar et al. (2016) explican que la aplicación de CNF proporciona ventajas como compatibilidad con la fibra, apoyo en la estabilización de la capacidad de ejecución -sobre todo al inicio de la fabricación del papel- y rotura del papel (i.e., incrementa los valores de tensión).

Asimismo, Lourenço et al. (2020) aseguran que el uso de CNF en la elaboración de papel está influenciado por los elementos que lo conforman; la presencia o ausencia de estos afectará significativamente las uniones con la CNF. Esto quiere decir que la aplicación de CNF como refuerzo del papel logra su objetivo como potenciador de propiedades físicas y mecánicas, pero siempre considerando el tipo de papel que se va utilizar, sus elementos y la tecnología a aplicar.

Sin embargo, el uso de CNF en la industria del papel no solo representa una mejora de propiedades, sino el incremento de la vida útil de las fibras e incluso la reducción de la cantidad de fibras utilizadas durante de la elaboración, lo que resulta en la reducción del gramaje. Según Li et al. (2021) , el uso de CNF como refuerzo significa una disminución en el consumo de materias primas y un aumento en el uso de fibras recicladas, obteniendo resultados similares. Esto conlleva una reducción de costos y de impactos ambientales en la industria del papel. Adicionalmente, la mejora de las propiedades del papel y el cartón mejora la capacidad de retención de cargas y tintes absorbentes, lo cual influye en los costos de producción (Dufresne, 2019).

En esta investigación, la CNF se obtuvo mediante oxidación TEMPO y un tratamiento mecánico con homogeneizador de altas revoluciones. Las CNF obtenidas mediante procesos TEMPO presentan una mayor capacidad de refuerzo debido a la mejora funcional aportada por los grupos carboxilatos en la superficie de las fibrillas. Estos grupos, al formar enlaces con las fibras del papel, generan mejoras en sus propiedades. Además, se sabe que, al aplicar esta técnica como pretratamiento químico, se genera un ahorro de más del 98 % de energía consumida al momento de desestructurar las fibras (Zhang et al., 2013; Josset et al., 2014). Aun así, es necesario considerar otros factores como el costo total de producción, debido al elevado costo del catalizador TEMPO para la elaboración de CNF, además de la ausencia de un método efectivo de recuperación del mismo (Delgado et al., 2016). Por ello, es necesario perfeccionar el método químico, incluyendo un proceso de reutilización del catalizador, lo que mantendría los costos de producción estables, con impactos ambientales reducidos y con valores elevados de refuerzo en el papel.

CONCLUSIONES

El uso de celulosa nanofibrilar (CNF) proveniente de Guadua angustifolia Kunth. en papeles elaborados con fibra virgen, fibra reciclada de DKL y una mezcla de ambos influyó en las propiedades físicas y mecánicas del producto final. En general, la inclusión de CNF tuvo efectos positivos en los valores de permeabilidad y resistencia a la tensión y al plegado, especialmente en el papel elaborado con fibras de DKL.

Con los valores obtenidos, se evidencia un potencial campo de aplicación para papeles elaborados con CNF en la industria de envolturas para alimentos, considerando que este sector demanda bajos valores de permeabilidad y alta resistencia a la tensión y al plegado.

Acknowledgements

AGRADECIMIENTOS

Los autores agradecen al proyecto de investigación con contrato no. 187-2018-FONDECYT-BM- IADT-AV, financiado por CONCYTEC, PROCIENCIA y el BANCO MUNDIAL. Además, agradecen a la empresa Papelera del Sur S. A. C. por la donación de fibra reciclada de DKL.

REFERENCIAS

License

Copyright (c) 2024 Colombia Forestal

This work is licensed under a Creative Commons Attribution-ShareAlike 4.0 International License.

Colombia Forestal retains the patrimonial rights (copyright) of the published works, and favors and allows the reuse of the same under the Creative Commons Attribution-ShareAlike 4.0 International license, so they can be copied, used, disseminated, transmitted and exhibited publicly, provided that:

You acknowledge the credits of the work in the manner specified by the author or licensor (but not in a way that suggests that you have their support or that they endorse your use of their work).