DOI:

https://doi.org/10.14483/udistrital.jour.colomb.for.2006.1.a10Publicado:

01-01-2006Número:

Vol. 9 Núm. 19 (2006)Sección:

Artículos de investigación científica y tecnológicaDiseño de instalaciones para acondicionamiento de aguas mediante tecnologías limpias

Design of facilities for water conditioning using clean technologies

Palabras clave:

diseño, membranas, ósmosis inversa, nanofiltración (es).Descargas

Referencias

American Society of Civil Engineers and American Water Works Association. 1990. Water Treatment Plant Design. Second Edition, McGraw-Hill Publishing Company

Aptel, P. 1994. Membrane Pressure Driven Processes in Water Treatment. In: J.G. Crespo and K.W. Bodderek (eds), Kluwer Academic Publishers, Dordrecht, Netherlands

Betz. 1980. Handbook of Industrial Water Conditioning. Boiler Water Systems,

Bhattacharya, D., Williams, M.E., Ray, R.J. and Mccray, S.B, 1992. Reverse Osmosis: Design and Selected Aplications. In: W.S. Ho and K.K Sirkar (eds), Membrane Handbook. Van Nostrand Reinhold, New York

Faririas I, M. 1999. Osmosis inversa. Fundamentos, tecnología y aplicaciones. McGrawHill, Ente Vasco de la Energía, EVE, e IBERDROLA, España, pp. 163-183.

García O, C.F., Álvarez, J.R., Luque, S., Coca, J. 2002. Aplicación de la ósmosis inversa y nanofiltración en el acondicionamiento de aguas para calderas. Tesis doctoral. Universidad de Oviedo, España.

Merten, U. 1966. Desalination by Reverse Osmosis. Massachusetts Institute of Technology,

Mulder, M. 1991. Basic Principles of Membrane Tecnology. Kluwer Academic Publishers, Dordrecht (Netherlands).

Smith van Ness, 1996. Fisicoquímica. Introducción a la Termodinámica en Ingeniería Química. McGraw-Hill.

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

Articulos de Investigación científica y teconológica

Colombia Forestal, 2006-11-01 vol:9 nro:19 pág:177-185

Diseño de instalaciones para acondicionamiento de aguas mediante tecnologías limpias

Carlos Francisco Garcia Olmos

Ingeniero civil, MSc, PhD, Profesor Titular Universidad Distrital Francisco José de Caldas, cfgarciao@udistrital.edu.co

José Ramón Álvarez Saiz

Susana Luque Rodríguez

José Coca Prados

Ingenieros químicos, PhD. Profesores Titulares Universidad de Oviedo, Oviedo, España, jras@uniovi.es

Resumen

Se presenta una metodología y su aplicación en el diseño de instalaciones con membranas para acondicionamiento de aguas ultrapuras para calderas, utilizando un modelo basado en el principio de los poros finos, como el más representativo para membranas de nanofiltración y ósmosis inversa. Se debe conocer la calidad del agua de alimentación y caudal que se requiere. El diseño tuvo en cuenta una recuperación de permeado del 30% del agua de alimentación. Según estudio hidráulico, se determinó el número de elementos, las pérdidas de carga, la velocidad tangencial, las concentraciones de permeado y de rechazo en las membranas, la cantidad de agua rechazada y la potencia de la bomba. El diseño óptimo se definió cuando se hallaron concentraciones de permeado del orden de 0,06 y 0,6 mg/1 de calcio y los caudales de agua ultrapura requeridos.

Abstract

This study is carried out to asses the use of a methodology and its application in designing a set up for nanofiltration and reverse osmosis membranes as conditioning of feed boiler water depending on wáter salinity. The used model is one based in the fine porous principle because is the best for nanofiltration and reverse osmosis membranes. It is necessary to know quality feed water and volume per second. The design has a thirty per cent recovery of the permeate feed water. The hydraulics study determinate elements number, energy losses, tangential speed, the permeation and rejection concentrations of membranes, volume of water rejection and jump power. The optimal result is with 0.06 and 0.6 mg/1 of calcium and necessary unadulterated water volume.

INTRODUCCIÓN

Se ilustra el procedimiento mediante el cual se hizo el diseño de instalaciones para acondicionamiento de aguas con calidad de ultrapura, requerida en la alimentación de calderas para generación de energía en plantas térmicas que obtienen su energía a partir de combustibles fósiles por la aplicación de un modelo basado en el principio de los poros finos, utilizando membranas de nanofiltración o de ósmosis inversa (Mulder, 1991; Bhattacharya et al., 1992; Farifías, 1999).

El modelo utilizado se basa en el principio de los poros finos, que según estudios previos es el más acertado en predecir el comportamiento de las membranas de ósmosis inversa y nanofiltración según los indicadores utilizados para medir la aproximación del modelo a los datos experimentales (García et al., 2002).

Primero se consideraron los diferentes aspectos que se requieren inicialmente para el diseño del sistema de acondicionamiento de aguas para calderas: calidad del agua de alimentación y calidad del agua y caudal al entrar en la caldera, dependiendo de la cantidad de energía que deberá generar la turbina de una planta térmica. Una vez cumplido el proceso anterior, se abordó el procedimiento de diseño, los resultados obtenidos, su análisis y discusión.

CARACTERÍSTICAS DEL AGUA DE PARTIDA

El agua que ingresará en la instalación de acondicionamiento debe haber sido sometida a un pretratamiento que permita un funcionamiento eficaz de las membranas y de la instalación en su conjunto (Aptel, 1994; Betz, 1966). Para el caso en estudio, los aspectos fundamentales son las concentraciones de calcio, carbonato de calcio, sílice y otras propiedades (American Society of Civil Engineers and American Water Works Association, 1990).

El agua de partida utilizada tuvo una concentración de calcio como CaCO 3 de 160 ppm.

CARACTERÍSTICAS DEL AGUA PARA CALDERA

El agua ya acondicionada que entrará en la caldera será tal que los depósitos calcáreos que pueda causar en la superficie de la caldera sean mínimos. Para ello, el Comité de los Sistemas Térmicos que utilizan agua (Betz, 1966) especifica las concentraciones de calcio exigidas en el sistema de acondicionamiento, cuyo cumplimiento trae como beneficio la reducción al máximo de las pérdidas en la generación de energía eléctrica.

CAUDAL DE ALIMENTACIÓN PARA LA INSTALACIÓN DE ACONDICIONAMIENTO DE AGUAS

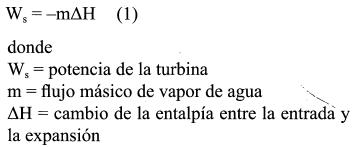

Se estimó a partir del cálculo del flujo másico de vapor de agua de la turbina para una potencia a generar.

Turbina

La expansión de una turbina es un proceso de conversión de energía interna en energía cinética, en la que se utiliza la fuerza motriz del vapor de agua. En este proceso se puede omitir la energía potencial por que hay poco cambio de nivel y la transferencia de calor es escasa en un buen diseño (Smith van Ness, 1996). De acuerdo con las afirmaciones anteriores, y a partir de la ecuación de la conservación de la energía, se llega a:

El flujo másico de la turbina fue el valor por hallar. Se obtuvo de la ecuación (1) para la potencia determinada a generar en planta, W s (kW), y una eficacia del 65%, haciendo un análisis de los cambios de entalpía y de entropía que ocurren en la turbina, para determinar E H.

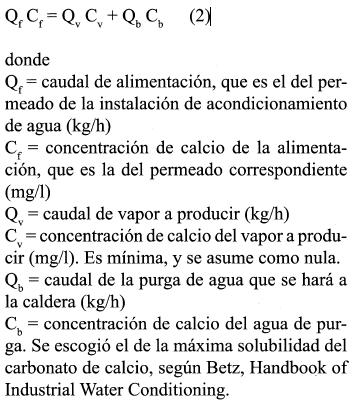

Caldera

Se considera en este caso que el caudal de alimentación de la caldera es el que requiere fa turbina, más la purga que hay que hacer en la caldera periódicamente.

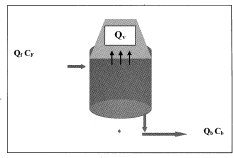

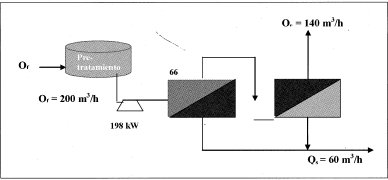

Este análisis se hace con base en el balance de calcio para la caldera (Figura 2).

El balance de calcio en la caldera es

El balance de caudales también se cumple:

Si Cv O, entonces la ecuación (2) se transforma en:

Haciendo las transformaciones a las expresiones (3) y (5) para una cantidad de vapor de agua que se va a producir, se obtienen los requerimientos para la alimentación y la purga, conociendo las concentraciones respectivas:

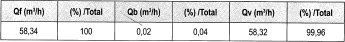

El caudal que requiere la instalación de acondicionamiento de aguas será conforme a la recuperación que esta alcance para cumplir con el caudal según ecuación (6). En la Tabla 1 se presentan los valores obtenidos para los caudales.

METODOLOGÍA DE DISEÑO DE LA INSTALACIÓN DE ACONDICIONAMIENTO CONCENTRACIÓN DE ALIMENTACIÓN

Se utilizó agua pretratada con tres grados de dureza de calcio, seleccionadas así:

- Agua ablandada con Ca(OH)2 (caliente) de 102 mg/1 (como CaCO 3).

- Agua que le ha sido eliminada la alcalinidad del calcio con Ca(OH) 2 (frío), de 35 mg/1 (como CaCO3).

- Agua ablandada con Ca(OH)2 -NaOH (caliente), de 15 mg/1 (como CaCO 3)

RECUPERACIÓN DE PERMEADOS

En este tipo de proceso de ósmosis inversa no es alta, por lo cual se diseñó para el 30% del caudal de alimentación.

Elementos y tubos de membranas

- Número de elementos

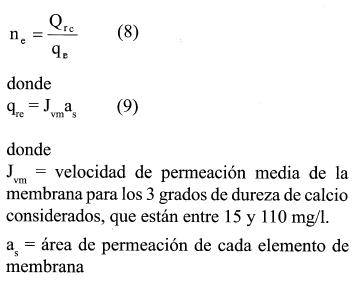

Se halló a partir del caudal total a recuperar dividido entre el caudal recuperado por cada elemento de membrana:

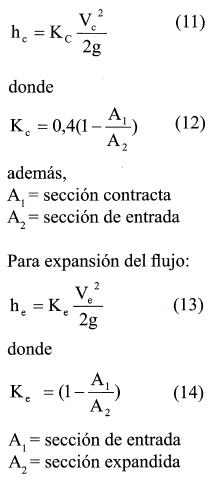

Número de tubos

En cada uno de ellos será el número total de elementos de membrana dividido entre el número de elementos por tubo (n e*t). La disposición será de tubos en paralelo de acuerdo con el diseño de la instalación para cada membrana, y se comentará con la presentación de cada caso.

y la sección de un tubo con sus elementos funcionando en serie es la misma de un elemento.

Hidrodinámica

Pérdidas de carga

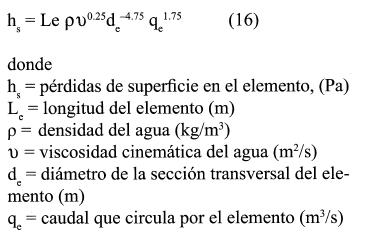

Se estudió el comportamiento de la pérdida de carga por superficie en función del caudal, de donde se obtuvo una ecuación de segundo grado para cada una de las membranas, las cuales se utilizaron en estos cálculos de diseño.

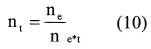

a. Pérdidas por accesorios. Se encuentran a la entrada y salida de cada elemento a alimentar. Se calcularon así:

b. Para contracción del flujo:

Velocidad tangencial

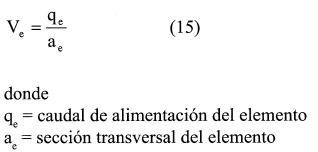

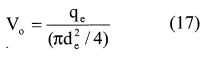

De acuerdo con el caudal experimental usado en la alimentación del elemento de membrana, que a su vez permitió tener una velocidad tangencial de referencia:

La sección ae halló a partir de las pérdidas de carga en superficie. De acuerdo con los datos experimentales de las demás variables,

De la ecuación (16) se obtuvo un diámetro equivalente del elemento de, asociado a las pérdidas de carga, con base en la medición directa de hs, y qe, y de Le, E y El conocidos. Una vez hallado el diámetro equivalente del elemento, se calculó la sección equivalente del elemento y la velocidad tangencial de referencia.

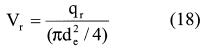

La velocidad tangencial real de diseño en cada elemento de membrana fue calculada con la ecuación de continuidad.

Se configuraron los elementos en serie en los diseños, donde el rechazo del primero es la alimentación del segundo y así sucesivamente, de tal forma que el caudal real (qr) cada vez es menor. En consecuencia, las velocidades tangenciales también lo son:

Para asegurar flujo turbulento, se comprobó que el número de Reynolds fuese mayor que 3 x 10³ .

PERMEADO

Se obtuvo en cada etapa por aplicación de las ecuaciones del modelo de poros finos con los coeficientes para concentraciones del 0.1 % en la alimentación (García et al., 2002) para obtener las velocidades de permeación total y del soluto, respectivamente, que se calcularon al principio y final de cada etapa de diseño.

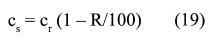

El cálculo de velocidades de permeación iniciales y finales implicó el conocimiento de las respectivas concentraciones del permeado, a partir de la ecuación típica de la retención, con la que se obtiene:

En la ecuación (19) la c será la que se produzca como consecuencia de la permeación, y que se obtiene según García et al. (2002).

Se calcularon Jv y Js medios, y con el área de permeado de la etapa se halló el caudal permeado Qs en la etapa de diseño en estudio.

Rechazo

Como concentración inicial se asignó la misma concentración de alimentación de esa etapa.

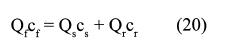

La concentración final se determinó por balance de materia, con la ecuación

donde cs se remplazó por la expresión (19). Se obtiene:

Finalmente se calculó la concentración media y el caudal rechazado.

Retención

Calculada por aplicación de la ecuación de la retención del modelo de poros finos, junto con los coeficientes de García et al. (2002) para concentraciones en la alimentación de 0,1 %.

Potencia de la bomba

Para el caudal a impulsar de acuerdo con la presión y eficacia que se le aplique, se halló como

RESULTADOS

Para aplicar las ecuaciones se utilizó un sistema de cálculo en referencia circular, debido a la interdependencia de las variables, donde hallar una de ellas implicaba conocer otra que era desconocida, que a su vez requería la primera para su cálculo.

ESPA1

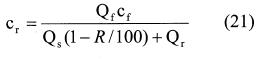

Con un caudal de alimentación de 200 m3/h de agua con durezas entre 15 y 110 mg/1, se diseñó un sistema de permeación directa en una sola etapa con 2 pasos de permeación, con resultados satisfactorios para tres grados diferentes de dureza considerados. La instalación tiene una recuperación del 30% del caudal en el que las concentraciones del permeado están entre 0,09 y 0,68 mg/1 de CaCO 3 .

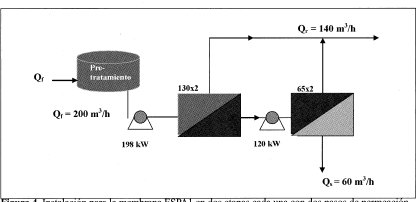

El acondicionamiento se hizo mediante 132 elementos, distribuidos en 66 tubos en paralelo, cada uno con tubo compuesto de dos elementos de membrana en serie. Se obtuvo un permeado total de 60,1 m 3/h en dos pasos de permeación (Figura 3). El diseño se hizo a partir de elementos de membrana en espiral de 1,3 E-4 m2 de sección, cada uno con un área de 2,5 m2 de permeación, y se aplicó una presión de 25 bar, circulando un caudal de 2,36 ma/h por cada uno a 5,04 m/s.

Las velocidades globales de permeación fueron de 174 a 186 1/(m2/h), con un área total de permeación de 330 m2 pertenecientes a los 66 tubos. Las pérdidas de carga superficiales en los tubos fueron 1,3 y 1,6 kgf/cm2, y caudales de 2,5 a 3 m3/h. La potencia de la bomba requerida es de 198 kW, con capacidad para impulsar un caudal de alimentación de 200 m 3/h (22) y aplicar una presión de 25 bar.

ESPA1 EN DOS ETAPAS

Con el objeto de reducir la concentración del permeado a valores del orden de 0,007 mg/1, se hizo el diseño en 2 etapas, que implica llevar el permeado a una nueva permeación, y hacer uso de una segunda bomba.

La instalación ESPA1 en dos etapas utiliza 390 elementos de membrana, 260 en la primera, mediante 130 tubos, cada uno de 2 elementos en serie, donde el rechazo del primero es la alimentación del segundo. La segunda etapa utiliza 130 elementos que hacen 65 tubos de 2 elementos en serie, de la misma forma.

Se requiere una potencia de bomba de 198 kW en la primera etapa para impulsar un caudal de 200 m3/h a 25 bar de presión, y 120 kW en la segunda, para impulsar un caudal de 121 m 3/h a una presión de 25 bar.

La recuperación es del 30 %, y los permeados superan en la eliminación de CaCO 3 a las demás instalaciones, pero su tamaño se triplica, en comparación con la instalación ESPA1 de una sola etapa.

ANÁLISIS Y DISCUSIÓN HIDRODINÁMICA

En general, las pérdidas de carga por accesorios son bajas y llegan a 0,3 bar, pero las pérdidas de superficie las superan, de manera que fueron controladas poniendo un límite a la velocidad tangencial.

La velocidad tangencial debe ser turbulenta, pero cuando es excesiva, las pérdidas de superficie se producen a la segunda potencia, de acuerdo con las expresiones obtenidas en el cálculo.

En los diseños estudiados, las pérdidas de superficie alcanzaron valores hasta de 1,5 bar, que debieron permitirse para garantizar turbulencia y evitar la polarización de la concentración y el posible ensuciamiento.

COMPORTAMIENTO DE LAS VELOCIDADES DE PERMEACIÓN

Velocidad de permeación global. En promedio de 50 y 65 (1/m2h) para las membranas PAC y CPA2, o sea que se mantuvieron por debajo de lo recomendado normalmente, excepto para la membrana ESPA1, que es de alta productividad y llegó a 168 (1/m2h).

RELACIÓN RECUPERACIÓN, VELOCIDAD DE PERMEACIÓN Y NÚMERO DE REYNOLDS

En general, por las bajas velocidades de permeación, su recuperación no suele ser mayor de 40%. Estas bajas velocidades son recomendables para evitar ensuciamiento y mantener la vida útil.

Tener bajas velocidades de permeación también alarga el periodo de lavado y enjuague, el cual se debe practicar sólo sobre una base anual en este tipo de membranas.

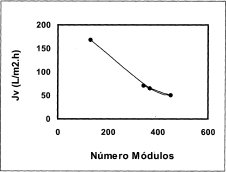

La recuperación también está en función de número de elementos de membrana que se utilice para una velocidad de permeación, a su vez dependiente de la presión aplicada.

Este comportamiento lo ilustra la curva que señala la tendencia del número de elementos a utilizar en cada instalación para una recuperación proyectada del 30%.

POTENCIA DE LA BOMBA

Se requirieron de 200 a 385 kW. La ESPA1 fue la de menos demanda por su alta permeabilidad. Se fijó una eficacia del 70%, que es baja, con lo que se puede esperar un 15% menos en energía.

PERMEACIÓN EN DOS ETAPAS

Este diseño de la instalación ESPA1 requirió 3 veces más módulos de membrana y 1,7 veces mayor potencia que la instalación de una sola etapa.

Se obtiene un permeado con contenido de calcio de 0,007 mg/1, mejor que lo máximo recomendado en calderas que trabajan a presiones de 1500 a 2000 psig. Con un requerimiento de este tipo, se pueden necesitar estas dos etapas de permeación; sin embargo, dependiendo de la evaluación económica, se determina cación de esta opción.

CONCLUSIONES

Las pérdidas de carga por accesorios son bajas y sólo llegan a 0,3 bar, pero las pérdidas de superficie las superan, de manera que fue necesario controlarlas poniendo un límite a la velocidad tangencial.

Las velocidades de permeación total de diseño fueron en promedio de 50 y 65 (1/m 2h) para las membranas PAC y CPA2, o sea que se mantuvieron por debajo de lo recomendado normalmente, excepto para la membrana ESPA1, que es de alta productividad y llegó a 186 (1/m²h).

Para la instalación de varias membranas en serie, donde el rechazo de la primera es la alimentación de la segunda y así sucesivamente, un mayor número de pasos de permeación ofrece muy poca mejoría de pureza del permeado. La retención estuvo en el rango de 99,5 a 99,7% en las 3 instalaciones, sin que fuese diferente por el grado de dureza del agua de alimentación utilizada.

La potencia de la bomba estuvo entre 200 a 385 kW. La ESPA1 fue la de menos demanda por su alta permeabilidad. La eficacia se fijó en 65%, que es baja.

La instalación ESPA1 en 2 etapas requiere el triple de elementos que la de una sola etapa, por lo cual se requiere una evaluación económica para determinar sobre ella.

Se requiere decidir si se aplica un diseño de 2, etapas o de una sola etapa, y un acondicionamiento complementario de tipo químico.

REFERENCIAS BIBLIOGRÁFICAS

American Society of Civil Engineers and American Water Works Association. 1990. Water Treatment Plant Design. Second Edition, McGraw-Hill Publishing Company

Aptel, P. 1994. Membrane Pressure Driven Processes in Water Treatment. In: J.G. Crespo and K.W. Bodderek (eds), Kluwer Academic Publishers, Dordrecht, Netherlands

Betz. 1980. Handbook of Industrial Water Conditioning. Boiler Water Systems,

Bhattacharya, D., Williams, M.E., Ray, R.J. and Mccray, S.B, 1992. Reverse Osmosis: Design and Selected Aplications. In: W.S. Ho and K.K Sirkar (eds), Membrane Handbook. Van Nostrand Reinhold, New York

Fariñas I, M. 1999. Osmosis inversa. Fundamentos, tecnología y aplicaciones. McGraw- Hill, Ente Vasco de la Energía, EVE, e IBERDROLA, España, pp. 163-183.

García O, C.F., Álvarez, J.R., Luque, S., Coca, J. 2002. Aplicación de la ósmosis inversa y nanofiltración en el acondicionamiento de aguas para calderas. Tesis doctoral. Universidad de Oviedo, España.

Merten, U. 1966. Desalination by Reverse Osmosis. Massachusetts Institute of Technology,

Mulder, M. 1991. Basic Principles of Membrane Tecnology. Kluwer Academic Publishers, Dordrecht (Netherlands).

Smith van Ness, 1996. Fisicoquímica. Introducción a la Termodinámica en Ingeniería Química. McGraw-Hill.

Creation date:

Licencia

Colombia Forestal conserva los derechos patrimoniales (copyright) de las obras publicadas, y favorece y permite la reutilización de las mismas bajo la licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional por lo cual se pueden copiar, usar, difundir, transmitir y exponer públicamente, siempre que:

Se reconozcan los créditos de la obra de la manera especificada por el autor o el licenciante (pero no de una manera que sugiera que tiene su apoyo o que apoyan el uso que hace de su obra).