DOI:

https://doi.org/10.14483/23448393.2718Published:

2004-11-30Issue:

Vol. 10 No. 2 (2005): July - DecemberSection:

Science, research, academia and developmentModelo de Medición, Análisis, Planeación y Programación de Capacidades en un Contexto de Múltiples Criterios de Desición

Downloads

References

Hamid Noori y Russell Radford. Administración de Operaciones y Producción. Mc Graw Hill. 1997

J. A. Domínguez Machuca et al. Dirección de Operaciones, Aspectos Tácticos y Operativos en la Producción y los Servicios. Editorial Mc Graw Hill Interamericana de España. 1995

Keith Lockyer. Production and Operation Management. Prentice Hall 1991.

Narashimhan, L. et al. Planeación de la Producción y Control de Inventarios. Prentice Hall. 1996

Kalenatic D. Modelo Integral y dinámico para el análisis, planeación, programación y control de las capacidades productivas en empresas manufactureras. Universidad Distrital «Francisco José de Caldas»Centro de Investigaciones y desarrollo científico 2001.

Chiavenato I. Iniciación a la planeación y control de la producción 1994

Krajewski & Ritzman Operation Management. Prentice Hall 1996

Frederick Hiller and Gerald J. Lieberman, Investigación de Operaciones, Séptima Edición. Mc Graw Hill. 2002

Lewis H. et al, Master scheduling in assemble-to-order environments: a capacitated multi-objective lot-sizing model, Decision sciences, Jan/Feb 1992; 23, 1 ABI/INFORM Global Pg. 21

Sixto Rios Insua et al. Programación lineal y aplicaciones. RAMA. Madrid 1998.

Wayne L. Winston. Investigación de Operaciones, Cuarta Edición. Editorial THOMSON. 2005

Eppen G. et al, A Scenario approach to capacity planning, Operations research, Jul/Ag 1989; 37,4; ABI/INFORM Global Pg. 517

Bermon S. & Hood S., Capacity optimisation planning system CAPS, Interfaces, Sep/Oct 1999, 29, 5 ABI/INFORM Global Pg.31

Karabuk S. & Wu D., Coordinating strategy capacity planning in the semiconductor industry, Operation Research Nov/Dec 2003, 51,6 ABI/INFORM Global Pg.839

Kalenatic D. &Blanco E., Aplicaciones computacionales en producción, Biblioteca de catedráticos, UDFJC, Bogota, 1993

Sherali H., Stachus K., Huacuz J., An integer programming approach and implementation for an electric utility capacity planning problem with renewable energy sources, Management science, Jul 1987, 3, 7 ABI/INFORM Global Pg. 831

Balachandran B. et al, On the efficiency of cost-based decision rules for capacity planning, The Accounting revew; Oct 1997, 72,4; ABI/INFORM Global Pg. 599

Leachman R. & Carmon T., On capacity modelling for production planning with alternative machine types, IIE transactions September 1992, Vol 24, No 4

Hung Y. & Cheng G., Hybrid capacity modelling for alternative machine types in linear programming production planning, IIE Transactions, Feb 2002, 34,2 ABI/INFORM Global Pg. 157

Paraskevopoulos D. Et al, Robust capacity planning under uncertainty management science, Jul 1991, 37,7 ABI/INFORM Global Pg. 787

McClain J. et al, Efficient solutions to a linear programming model for production scheduling with capacity constraints and no initial stock, IIE Transactions Jul 1989, 21,2 ABI/INFORM Global Pg.144

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Ingeniería, 2005-00-00 vol:10 nro:2 pág:57-66

Modelo de medición, análisis, planeación y programación de capacidades en un contexto de múltiples criterios de decisión

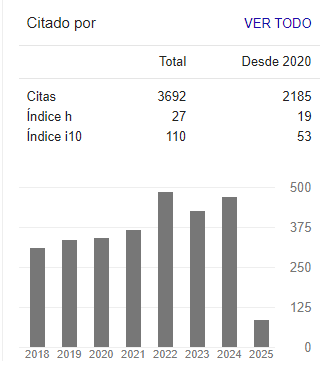

Dusko Kalenatic

Director de los Grupos de Investigación GIP Universidad Católica de Colombia y Grupo de Investigación en Gestión de Proyectos, CITAD, Universidad de la Sabana.

César Amilcar López Bello

Director grupo de investigación MMAI de la Universidad Distrital, Investigador grupo GIP Universidad Católica de Colombia, Investigador CITAD, Universidad de la Sabana.

Leonardo José González Rodríguez

Director Grupo de Investigación en Sistemas Logísticos, CITAD Universidad de la Sabana, Investigador grupo de investigación MMAI de la Universidad Distrital, Investigador grupo GIP Universidad Católica de Colombia.

Resumen

Este artículo presenta un modelo de planeación de capacidades para las empresas manufactureras con un enfoque multicriterio, con él se pretende dar un soporte teórico que se adecue a diferentes situaciones en las cuales una organización puede estar orientando su actividad, además de fijar una metodología para abordar el problema de gestión de la capacidad en un entorno de criterios múltiples.

Con el modelo de criterios múltiples, la información obtenida, facilita el proceso de análisis, programación y orientación para la toma de decisiones y la ejecución efectiva de las estrategias de producción, y ampliación de la capacidad.

Con el análisis, se genera información para la determinación de los cuellos de botella, para la proyección de ampliación de la capacidad disponible e instalada, de los recursos máquina y de la fuerza laboral, así como información relacionada con la posible absorción del mercado potencial y otros indicadores de gestión.

La formulación de los modelos toma en cuenta la disponibilidad del recurso máquina en un proceso de producción por etapas, en la cual utiliza fuerza laboral de carácter polivalente, de acuerdo a las tendencias en la formación de personal, con capacidades para realizar varias funciones, en contraposición a la especialización del trabajo.

Abstract

This paper presents a model of capacity planning for the manufacturing companies with an approach multi-criterion, with it a theoretical support is tried to meet that adecue to different situations in which an organization can be orientating his activity, besides fixing a methodology to approach the problem of management of the capacity in an environment of multiple criteria.

With the model of multiple criteria, the obtained information, it facilitates the process of analysis, programming and orientation for the make of decisions and the effective execution of the strategies of production, capacity extension planning and capacity scheduling.

With the analysis, information is generates for the determination of the necks of bottle, for the projection of extension of the available and installed capacity, of the resources machine and of the labor force, possible absorption of the potential market and other indicators of management.

The formulation of the models bears in mind the availability of the resource machine in a process of production for stages, in which there uses labor force of polyvalent character, of agreement to the trends in the personnel training with aptitudes to realize several functions in contraposition to the specialization of the work.

Key words:

Capacity management, linear programming, mult- objective programming

1. INTRODUCCIÓN

A menudo en la actividad gerencial a largo plazo es importante proyectar el crecimiento y desarrollo de las organizaciones, entonces surgen interrogantes como: ¿Que tan necesario será ampliar la capacidad de la organización?, ¿Es necesario comprar nuevas instalaciones?, ¿Es preponderante aumentar sus operaciones?,¿comprar nuevas máquinas?, ¿apropiarse de nuevas tecnologías? ¿Se deben construir o habilitar varias instalaciones pequeñas o es mejor construir una instalación grande?, todos estos cuestionamientos los deben abordar los administradores en la medida que se conciben la estrategia para desarrollar la capacidad de la empresa.

La actividad productiva se ve afectada por las limitaciones impuestas por la capacidad disponible de los recursos máquina y por la mano de obra, es así como la formulación de la estrategia de ampliación de la capacidad, y los procesos de planeación y programación de las capacidades productivas se muestran como una de las temáticas más atractivas para la gestión de las operaciones, de otra parte la gama de objetivos que se presentan en los diferentes escenarios, dependiendo de la situación particular del sistema bajo estudio, e inclusive los propósitos particulares que presentan los subsistemas, orientados por diferentes planes, conllevan al desarrollo y formulación de un modelo integral de planeación de capacidades.

El término capacidad se relaciona a la potencialidad técnica y económica que posee un sistema u organización productiva.

La estrategia para desarrollar la capacidad es un plan de amplio alcance para satisfacer la demanda potencial de los productos y servicios que ofrece una organización. [1]

La inversión en la adecuación y adquisición de instalaciones, desarrollo de nuevos procesos de operación, aumento en el nivel de la fuerza laboral, compra de maquinaria y equipo son estrategias que por su importancia tienden a decidirse en los niveles jerárquicos más altos de las empresas. La adquisición de nuevas instalaciones y equipos son factores que afectan significativamente la competitividad de la empresa, si se tiene insuficiencia de capacidad no se puede responder rápidamente a las fluctuaciones de la demanda y por tanto la perdida de su nicho de mercado, esto se debe a que la ampliación de la capacidad es una decisión costosa e implica un tiempo considerable para habilitar los nuevos equipos a la producción.

De otra parte, la planeación de la producción a nivel táctico requiere de la planeación e identificación de la disponibilidad de la capacidad a mediano plazo, además de la estimación de los requerimientos de capacidad para realizar la provisión de los recursos necesarios para la actividad productiva.

La factibilidad técnica que tienen las máquinas y equipos para realizar determinados productos, así como el ordenamiento secuencial, los tiempos de alistamiento y el grado tecnológico de las operaciones de producción afectan y reducen significativamente la disponibilidad de la capacidad a corto plazo, en otras palabras en el intento de materializar los planes de producción a largo y mediano plazo, en la programación al detalle, existe una diferencia importante que se debe tomar en cuenta para la planeación global de la capacidad.

2. ASPECTOS CONCEPTUALES SOBRE LAS CAPACIDADES PRODUCTIVAS

La capacidad productiva, su análisis, planeación, programación y control, constituyen actividades críticas que se desarrollan paralelamente con las actividades de programación y planeación de materiales, siendo la capacidad la cantidad de productos o servicios destinados a satisfacer las necesidades del cliente o de la sociedad que puede ser obtenida por una unidad productiva en un determinado periodo de tiempo. [2]

Otros autores como [3] la definen como el volumen de producción que se puede alcanzar en un tiempo determinado y [4] que la define como la velocidad máxima que un sistema puede realizar un trabajo.

Por otra parte, el concepto de capacidad puede ser definido también a diferentes niveles jerárquicos de la organización, de acuerdo a los objetivos que en cada caso se persigan, es decir, a nivel global de todo el sistema productivo y de sus unidades estructurales, así como de las instalaciones, máquinas, equipos y puestos de trabajo.

Capacidad es el potencial de un trabajador, una máquina, un centro de trabajo, un proceso, una planta o una organización para fabricar productos por unidad de tiempo.1

La capacidad de un proceso que genera una amplia variedad de productos por lo general se expresa como tasa de producción por unidad de tiempo.

Es complicado expresar la capacidad como tasa de producción cuando se produce diversidad de productos que requieren diferentes niveles de recursos; para tal situación la tasa de producción depende de la mezcla de productos y del tamaño de los lotes, para tal efecto, la capacidad puede medirse en unidades de recurso disponible.

Cuando un proceso requiere de una serie de operaciones, su capacidad se determina por la operación que ocupa el nivel más bajo en la secuencia. La operación que limita la capacidad se denomina operación cuello de botella.

Una forma de expresar la capacidad cuando se refiere a la disponibilidad de un recurso requerido para la producción de una mezcla de productos en un espacio de tiempo, como la capacidad del recurso máquina en horas- máquina al año.

El termino capacidad se relaciona a la potencialidad técnica y económica que posee un sistema u organización productiva, sus unidades estructurales , las componentes y elementos que lo componen para participar en la elaboración de productos y/o prestación de servicios de una forma técnica, racional y económicamente eficiente, en un tiempo determinado.

De esta manera se puede diferenciar:

Capacidad técnica, Aquella determinada por la potencialidad que tiene un sistema, unidad estructural, elemento, máquina o persona para realizar una determinada producción y/o servicio en un lapso de tiempo dado, es decir el máximo rendimiento posible que se puede obtener en su desempeño.

Capacidad Económica, definida en relación a los costos asociados a la producción en un horizonte temporal definido; en otras palabras, cuando la organización en su conjunto obtiene los menores costos por unidad de producción y/o servicio realizado, garantizándose así, el denominado «optimum» técnico económico.[5]

La capacidad de los medios de producción, en general, puede también diferenciarse, en función de la disponibilidad, requerimiento y utilización temporal en:

Capacidad Instalada, es aquella que está potencial y totalmente disponible para alcanzar los resultados productivos máximos especificados por un productor. La magnitud de esta capacidad se ve solo disminuida por razones de mantenimiento de los medios de producción, requeridos para garantizar su propia disponibilidad y utilización en la actividad productiva. [5].

La capacidad instalada es la cantidad de máquinas y equipo que una organización productiva posee y el potencial de producción que estos permiten alcanzar. La capacidad instalada representa la producción posible, si todas las máquinas y equipos estuvieran trabajando al 100 % del tiempo ininterrumpido [6]. A su vez, la capacidad instalada puede ser sostenida por muy cortos periodos de tiempo, así como pocas horas al día o pocos días al mes [7]

Es habitual denominar la capacidad de espacio físico como capacidad instalada para el almacenamiento de productos terminados, productos en proceso y materiales, así como para la instalación de nuevos equipos y puestos de trabajo.

Capacidad Disponible, su magnitud es inferior a la de la capacidad instalada y depende de las condiciones de producción, administración y organización, se calcula en función de los días hábiles, el número de turnos programados y su longitud, considera las pérdidas de tiempo originadas por el ausentismo de los trabajadores, las originadas por factores organizacionales y por aquellos otros factores externos que de una u otra forma hacen que se disminuya la capacidad. Las máquinas no se pueden usar a toda capacidad a lo largo del periodo de producción. Hay varias razones para que esto ocurra.

La necesidad de instalación, mantenimiento preventivo, afilado de herramientas, fallas y reparaciones imprevistas reduce el tiempo disponible para la producción. Las máquinas con tecnología más antigua son susceptibles de averiarse que las nuevas, ocasionando así una menor productividad.

Factores relacionados con la fuerza laboral, como el ausentismo, los tiempos de para, las necesidades personales, el tiempo de valoración de lo producido, los ajustes de las máquinas y preparación y alistamiento de las máquinas y del material reducen la disponibilidad del recurso máquina.

Debido a los requerimientos de calidad en los procesos de producción, tiene asociada cierta perdida de capacidad inclusive cuando el equipo este adecuadamente instalado y se opere correctamente. Además, se pierde alguna producción al desechar algunas unidades defectuosas cuando la máquina esta operando mal o se produce incorrectamente produciéndose piezas con la calidad no deseada.

En ciertas situaciones se les asigna más de una máquina a un solo operario, lo cual se conoce como acoplamiento de máquina. Esto se determina dividiendo el tiempo de ciclo total en dos partes, a saber el tiempo de la máquina y el tiempo del trabajador. El tiempo de máquina es aquel en que la máquina está funcionando sin asistencia del operario, y el tiempo del operario es aquel en donde el trabajador está con la máquina inactiva, realizando por ejemplo actividades de alimentación y carga de las máquinas. Cuando el tiempo de máquina es relativamente más grande que el tiempo del trabajador es usual que en este tiempo de operación de la máquina el trabajador realice actividades de carga de otras máquinas. Por lo tanto es posible que a un operario se la asigne varias máquinas en su actividad productiva.

En el sistema de conversión, un problema de desperfecto en una máquina o una producción defectuosa puede afectar la producción de otras máquinas del proceso productivo. Así mismo, un operario ocupado en tratar de solucionar un problema, o corregir una producción defectuosa pude descuidar las demás máquinas que requieren de la manipulación del operario para su funcionamiento.

El tiempo disponible para la producción no se incrementa en la misma proporción que el número de turnos; la programación de otro turno de producción no añade otras 8 horas de producción. La perdida de tiempo de producción aumenta por que el tiempo libre disponible para reparaciones disminuye. Por ejemplo si en algún momento una máquina se avería, usualmente su reparación se realizaría en el segundo turno de trabajo, lo cual haría que se disminuyera el tiempo destinado para la producción de ese segundo turno. De otra parte factores como la falta de material, la falta de ayuda técnica, el ausentismo de los trabajadores afectan el rendimiento y la capacidad en mayor grado en el segundo turno que en el primero. En general el grado de ausentismo es mayor en el segundo turno y aún más en el tercero.

Para abordar el problema de planeación y programación de capacidades productivas en un contexto de criterios múltiples propone un modelo metodológico integral.

3. MODELO INTEGRAL DE ANÁLISIS Y PLANEACIÓN DE CAPACIDADES

Para abordar el problema de planeación y programación de capacidades productivas en un contexto de criterios múltiples se propone un modelo metodológico integral que contribuye a la obtención de una significativa variedad de información para la gestión de la función de operaciones.

Se plantea un conjunto de criterios de decisión, los cuales deben ser resueltos individualmente, utilizando programación lineal [8] con el objeto de identificar soluciones alternativas, e información relevante para la toma de decisiones.

Variables de decisión

Xi: Cantidad a elaborar de producto tipo j,donde j=1,2,,n

Xn+i:Ocio productivo de la maquinaria tipo i, donde ni=1,2,,m

Xn+m+i:Ocio productivo del recurso mano de obra.

Xn+m+1+j:Unidades demandadas pero no producidas del producto tipo j, j=1,2,,n

Parámetros

Cj:Costo unitario de producción del artículo tipo j, donde j=1,2,,n

Ij: Precio de venta por unidad de producto tipo j, donde j=1,2,,n

CF: Costo Fijo

dmaxj: Demanda potencial del producto tipo j, donde j=1,2,,n

dminj:Demanda requerida del producto tipo j, donde j=1,2,,n

Cdi: Capacidad disponible de la maquinaria en la etapa de procesoi, donde i=1,2,,m

Cdui: Capacidad disponible por unidad de máquina en la etapa de procesoi, donde i=1,2,,m

Kd: Capacidad disponible del recurso mano de obra

Kdo: Capacidad disponible por operario

ai,j: Tiempo de elaboración estándar de un producto tipo j en una máquina de la etapa de proceso i, donde i=1,2,,m j=1,2,,n

bi,j:Tiempo de ejecución requerido de mano de obra por unidad de producto tipo j en la etapa de proceso i, donde i=1,2,,m j=1,2,,n

dj,k: Cantidad requerida de materia prima tipo k, para elaborar una unidad de producto tipo j, donde j=1,2,,n k=1,2,,l

Coi: Costo de operación de una máquina en la etapa de proceso i, i=1,2,,m

CUM: Costo unitario de mano de obra

CMPK: Costo unitario de la materia prima tipo k, donde k=1,2,,l

CUOJ: Costo unitario de operación asociado alproducto tipo j, donde j=1,2,,n

CMOJ: Costo unitario de mano de obra asociado a un producto tipo j, j=1,2,,n

CMPJ: Costo unitario de materia prima asociado a un producto tipo j, j=1,2,,n

3.1 Función(es) Objetivo(s)

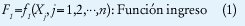

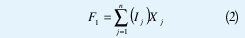

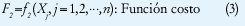

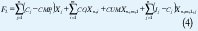

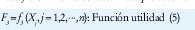

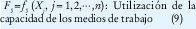

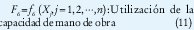

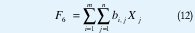

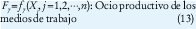

El modelo de integral de análisis y planeación de capacidades se desarrollo a partir de los criterios de decisión mas utilizados en el entorno productivo tales como la maximización de ingreso (1),(2), la minimización de costos (3),(4) y la maximización de utilidad (5),(6) a los que se adicionaron aquellos directamente asociados a la gestión de capacidades como son los de maximización de volumen de producción (7),(8) y utilización de la capacidad de medios de trabajo (9),(10) y mano de obra (11),(12) y los de minimización del ocio de los mismos (13,(14),(15),(16). Adicionalmente otros autores [9] amplían la gama de criterios y objetivos, considerando en contextos distintos criterios como Minimización de inventarios de producto en proceso y terminado, así como de faltantes, entre otros.

Objetivo(s): Determinar un plan de producción orientado al logro del criterio g, donde g=1,2,,h

El primer criterio considerado es el de maximización del ingreso (1), (2), el cual es comúnmente utilizado en condiciones de iliquidez de la organización, es decir cuando existen fuertes deficiencias en el flujo de capital, Así:

Donde:

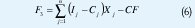

El criterio de minimización de costo (3), (4) es aplicable cuando se espera competir con precio, o cuando se busca ampliar la cobertura de servicios no generadores de ingreso directo.

La función de costo propuesta (4) minimiza la suma de los costos de producción modificables vía gestión de capacidades, más los costos de ocio productivo de los medios de trabajo y del recurso mano de obra, con agregación de los costos de oportunidad de las ventas no realizadas, donde:

La función de maximización de la utilidad (5),(6) es la mas utilizada, dadas condiciones de estabilidad y crecimiento de la actividad productiva.

Donde:

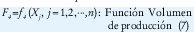

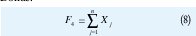

El criterio de maximización del volumen (7) (8) de producción se aplica cuando se busca satisfacer y penetrar el mercado por medio de la masificación de productos.

Donde:

El criterio de máxima utilización de la capacidad (9), (10) de los medios de trabajo es aplicable a situaciones en las que dichos medios son escasos, de difícil consecución y generan significativos costos fijos.

Donde:

El criterio de maximización de la utilización de la capacidad de mano de obra (11), (12) se aplica en situaciones similares a las descritas para el criterio de máxima utilización de capacidad, principalmente en el caso de mano de obra altamente especializada.

Donde:

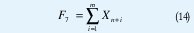

El criterio de minimización del ocio productivo de los medios de trabajo (13), (14) es complementario al criterio de máxima utilización de la capacidad.

Donde:

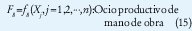

Al igual que en caso de la minimización del ocio productivo de los medios de trabajo, el criterio de minimización del ocio productivo de mano de obra (15),(16) es complementario al criterio de máxima utilización de la capacidad, asociándose al concepto de holgura de las capacidades.

En el modelo integral de capacidades se toma como mas representativas cuatro tipos de restricciones: capacidad disponible por grupo de sitios de trabajo, mano de obra polivalente, aseguramiento de punto de equilibrio y restricciones de demanda.

Donde:

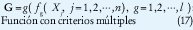

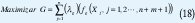

Posteriormente con el método de ponderaciones [10] se formula un modelo de programación por objetivos [11] cuya función objetivo (17),(18) integra los criterios y funciones anteriormente tratados.

3.2 Función multicriterio

3.3 Restricciones del modelo

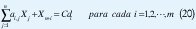

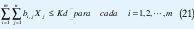

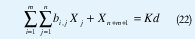

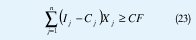

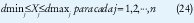

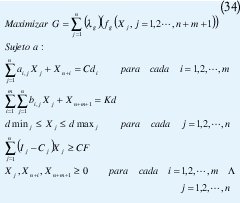

En el modelo integral de capacidades se toma como mas representativas cuatro tipos de restricciones: restricciones de capacidad disponible por grupo de sitios de trabajo (19), (20), restricciones de mano de obra (bajo el supuesto de polivalencia) (21), (22), restricciones de aseguramiento de punto de equilibrio (23) y restricciones de demanda (24), (25), y las emplea en la construcción de diferentes modelos alternativos, asociados a la planeación de la producción.

Las restricciones de capacidad disponible por grupo de sitios de trabajo (19) y (20), al igual que las restricciones de capacidad de mano de obra (21) y (22) se diferencian en la inclusión de las variables de holgura que representan en el primer caso (20) el ocio productivo de los medios de trabajo, y en el segundo (22) el ocio productivo del recurso mano de obra, esto con el fin de satisfacer diferentes objetivos en los modelos propuestos en este articulo. Diferentes autores [12] [15] realizan modificaciones a esta restricción con el fin de incluir la capacidad perdida en actividades de alistamiento, otros autores [13] desagregan el lado derecho de la restricción por grupos de herramientas y/o centros de trabajo, asi mismo analizan el impacto de cambios tecnológicos en la capacidad [5] [14] [16].

La restricción de demanda con cota superior e inferior (24) es valida para todos los criterios propuestos en el articulo con excepción del criterio de maximización del volumen (7), (8) de producción, en el cual es necesario considerar solamente una cota inferior para la demanda, bajo el supuesto de absorción total de la producción por el mercado. Otros autores [17] [18] utilizan la demanda como cota superior, bajo los supuestos de perdida de la demanda insatisfecha y de no producción para inventario.

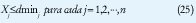

La combinación de los criterios y restricciones expresadas, generan modelos aplicables a diversas situaciones, objetivos y estrategias, los modelos mas representativos (26), (27),(28), (29), (30), (31), (32), (33), (34) unicriteriales y multicriteriales se presentan a continuación.

3.4 Modelo con Función ingreso

En este modelo el logro del máximo ingreso (2) esta sujeto a la disponibilidad de medios físicos (19) y humanos (21), como a las restricciones de demanda (24), y a las restricciones naturales de no negatividad.

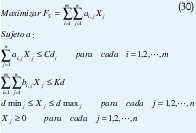

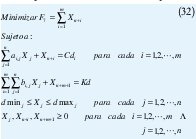

3.5 Modelo con Función costo

En este modelo cuyo objetivo es el de minimizar el costo varia en términos restrictivos con relación al modelo de ingreso en la substitución de las restricciones (19) y (21), por las restricciones (20) y (22), debido a que esto permite un análisis mas completo de los costos, y brinda la posibilidad de desarrollar análisis parciales de los mismos.

3.6 Modelo con Función Utilidad

Este modelo solo difiere del anterior en el cambio del criterio de optimización, como ya se menciono, dado su objetivo (6), es el mas apropiado bajo condiciones de estabilidad y crecimiento de la actividad productiva generando adicionalmente información acerca de la subutilizacion de recursos y su impacto en la utilidad.

3.7 Modelo con Función Volumen

Como se explico anteriormente el criterio de maximización del volumen de producción (8) se aplica cuando se busca satisfacer y penetrar el mercado por medio de la masificación de productos, en este modelo se combina con las restricciones de disponibilidad de medios físicos (19) y humanos (21), partiendo del supuesto para su aplicación, de la restricción de no saturación del mercado (25).

3.8 Modelo con Función Utilización de Capacidades

Los criterios de máxima utilización de la capacidad de los medios de trabajo (9), (10) y de maximización de utilización de la capacidad de mano de obra (11), (12) son aplicables, como ya fue descrito, a situaciones en las que dichos medios son escasos, de difícil consecución y generan significativos costos fijos, estos criterios se combinan con las restricciones de capacidad y demanda (19), (21) y (24) para generar información que permita tomar decisiones referentes a capacidades productivas.

•Capacidad del recurso máquina

•Capacidad del recurso mano de obra

3.9 Modelo con Función Ocio Productivo

Este conjunto de modelos es equivalente y complementario al anterior, brindando una perspectiva de análisis desde el ocio productivo.

•Ocio productivo del recurso máquina

•Ocio productivo del Recurso mano de obra

3.10 Modelo con Función de Criterios Múltiples

Los sistemas de producción, generalmente, están condicionados por la capacidad de la mano de obra, de los medios de trabajo, así como por la disponibilidad de recursos y las condiciones del mercado; dichos sistemas son diseñados y modificados para lograr los objetivos de la organización, por esta razón es deseable utilizar criterios multiples (34) para soportar las decisiones en función de las necesidades de la empresa, esto se alcanza con la aplicación conjunta, ya sea parcial o total, de los criterios propuestos, en la cual la ponderación de los mismos depende la importancia de cada uno de ellos en el cumplimiento de los objetivos y estrategias organizacionales.

Donde:

λg: Es un vector de ponderaciones que le da un grado de importancia al criterio g, para g=1,2,...,l

Enfoques complementarios han sido desarrollados los cuales incluyen, la partición del problema [19], el uso de variables no controlables [20], y el impacto de los inventarios [21], entre otros.

4. CONCLUSIONES

En el desarrollo de los procesos de gestión de los sistemas productivos es de vital importancia proyectar y planear la capacidad de los recursos que van a intervenir en la producción.

El proceso de toma de decisiones afecta el desempeño de la organización reflejándose en indicadores de gestión, los cuales varían en función de la capacidad productiva.

La orientación de la actividad productiva puede generar mejoramiento sobre algunos criterios de decisión, pero afectar negativamente el desempeño de la organización al evaluarse en función de otros criterios. Por ejemplo en el intento de reducir costo se puede incurrir en la producción de bienes de calidad inferior, o generar niveles de producción baja y por tanto menor productividad.

La determinación de elementos tales como el ocio productivo, los requerimientos de capacidad, traducido en la programación de horas extras o programación de más turnos, los porcentajes y grados de utilización de la capacidad, el grado de participación de la demanda potencial, los niveles de servicio, el equilibrio entre los recursos máquina y la fuerza laboral, la identificación de los recursos cuello de botella, y los costos asociados a la producción y la inactividad productiva entre otros son de gran importancia para el diseño y formulación de planes de producción, los cuales se pueden obtener bajo un análisis multicriterio.

Con un enfoque multicriterio se logra obtener información valiosa para la toma de decisiones con un carácter dinámico, lo cual implica la posibilidad de utilizar la adecuada orientación en función de las metas y objetivos trazados por una organización que se encuentre en un estado determinado.

5. REFERENCIAS BIBLIOGRÁFICAS

[1] Hamid Noori y Russell Radford. Administración de Operaciones y Producción. Mc Graw Hill. 1997

[2] J. A. Domínguez Machuca et al. Dirección de Operaciones, Aspectos Tácticos y Operativos en la Producción y los Servicios. Editorial Mc Graw Hill Interamericana de España. 1995

[3] Keith Lockyer. Production and Operation Management. Prentice Hall 1991.

[4] Narashimhan, L. et al. Planeación de la Producción y Control de Inventarios. Prentice Hall. 1996

[5] Kalenatic D. Modelo Integral y dinámico para el análisis, planeación, programación y control de las capacidades productivas en empresas manufactureras. Universidad Distrital «Francisco José de Caldas»Centro de Investigaciones y desarrollo científico 2001.

[6] Chiavenato I. Iniciación a la planeación y control de la producción 1994

[7] Krajewski & Ritzman Operation Management. Prentice Hall 1996

[8] Frederick Hiller and Gerald J. Lieberman, Investigación de Operaciones, Séptima Edición. Mc Graw Hill. 2002

[9] Lewis H. et al, Master scheduling in assemble-to-order environments: a capacitated multi-objective lot-sizing model, Decision sciences, Jan/Feb 1992; 23, 1 ABI/INFORM Global Pg. 21

[10] Sixto Rios Insua et al. Programación lineal y aplicaciones. RAMA. Madrid 1998.

[11] Wayne L. Winston. Investigación de Operaciones, Cuarta Edición. Editorial THOMSON. 2005

[12] Eppen G. et al, A Scenario approach to capacity planning, Operations research, Jul/Ag 1989; 37,4; ABI/INFORM Global Pg. 517

[13] Bermon S. & Hood S., Capacity optimisation planning system CAPS, Interfaces, Sep/Oct 1999, 29, 5 ABI/INFORM Global Pg.31

[14] Karabuk S. & Wu D., Coordinating strategy capacity planning in the semiconductor industry, Operation Research Nov/Dec 2003, 51,6 ABI/INFORM Global Pg.839

[15] Kalenatic D. &Blanco E., Aplicaciones computacionales en producción, Biblioteca de catedráticos, UDFJC, Bogota, 1993

[16] Sherali H., Stachus K., Huacuz J., An integer programming approach and implementation for an electric utility capacity planning problem with renewable energy sources, Management science, Jul 1987, 3, 7 ABI/INFORM Global Pg. 831

[17] Balachandran B. et al, On the efficiency of cost-based decision rules for capacity planning, The Accounting revew; Oct 1997, 72,4; ABI/INFORM Global Pg. 599

[18] Leachman R. & Carmon T., On capacity modelling for production planning with alternative machine types, IIE transactions September 1992, Vol 24, No 4

[19] Hung Y. & Cheng G., Hybrid capacity modelling for alternative machine types in linear programming production planning, IIE Transactions, Feb 2002, 34,2 ABI/INFORM Global Pg. 157

[20] Paraskevopoulos D. Et al, Robust capacity planning under uncertainty management science, Jul 1991, 37,7 ABI/INFORM Global Pg. 787

[21] McClain J. et al, Efficient solutions to a linear programming model for production scheduling with capacity constraints and no initial stock, IIE Transactions Jul 1989, 21,2 ABI/INFORM Global Pg.144

Dusko Kalenatic

Doctor en Ciencias Técnicas, Universidad de Las Villas «Marta Abreu», Santa Clara, Especialista en Ingeniería de Producción Universidad Distrital, «Francisco José de Caldas», Especialista «Instituto de Periodismo Yugoslavo», Economista, Escuela Superior de Economía, Belgrado, Ingeniero en Organización de Trabajo, Universidad de Belgrado, Profesor Titular, Director de los Grupos de Investigación GIP de la Universidad Catolica de Colombia y del Grupo De Investigación En Gestión De Proyectos, Investigador CITAD, Centro de investigaciones en tecnologías avanzadas de decisión «Carlos Jordana»Universidad de la Sabana. dusko.kalenatic@unisabana.edu.co

Cesar Amilcar López Bello

Candidato a Doctor en Ciencias Técnicas, Universidad de Las Villas, «Marta Abreu» Santa Clara. Magíster en Ingeniería Industrial, Universidad de los Andes. Especialista en Ingeniería de Producción, Universidad Distrital. Ingeniero Industrial»Francisco José de Caldas», Universidad Distrital»Francisco José de Caldas». Profesor Asociado, Facultad de Ingeniería Universidad Distrital. Director de la Maestría en Ingeniería Industrial, Universidad Distrital «Francisco José de Caldas». Director grupo de investigación MMAI de la Universidad Distrital, Investigador grupo GIP Universidad Católica de Colombia, Investigador CITAD, Centro de investigaciones en tecnologías avanzadas de decisión «Carlos Jordana»Universidad de la Sabana. clopezb@udistrital.edu.co

Leonardo José González Rodríguez

Magíster en Ingeniería Industrial, Universidad de los Andes. Especialista en Ingeniería de Producción, Universidad Distrital. Ingeniero Industrial, Universidad Distrital. Profesor Asistente, Facultad de Ingeniería. Universidad Distrital «Francisco José de Caldas». Director de las Especializaciones en Ingeniería de producción e Informática Industrial de la Universidad Distrital, Director Grupo de Investigación en Sistemas Logísticos, CITAD- Centro de investigaciones en tecnologías avanzadas de decisión «Carlos Jordana» Universidad de la Sabana, Investigador grupo de investigación MMAI de la Universidad Distrital, Investigador grupo GIP Universidad Católica de Colombia. lejogorod@yahoo.com

Creation date:

License

From the edition of the V23N3 of year 2018 forward, the Creative Commons License "Attribution-Non-Commercial - No Derivative Works " is changed to the following:

Attribution - Non-Commercial - Share the same: this license allows others to distribute, remix, retouch, and create from your work in a non-commercial way, as long as they give you credit and license their new creations under the same conditions.

2.jpg)