DOI:

https://doi.org/10.14483/23448393.2120Published:

2008-11-30Issue:

Vol. 14 No. 1 (2009): January - JuneSection:

Science, research, academia and developmentSistemas de Información para el Control de Transferencia en una Cadena de Manufactura

Information Systems for the Transfer of Control in a Chain of Manufacturing

Keywords:

Transferencia de unidades, corriente física de unidades, sistema de información, operacional, control de transferencia, manufactura por procesos. (es).Downloads

References

Torres Acosta, J.H. Costos de producción. Teoría y aplicación. Serie biblioteca de catedráticos. Fondo editorial UDFJC. Bogotá 1991

Hargadon, B. y Munera, A. Contabilidad de costos. Editorial Norma. Bogotá D.C. 1997.

Torres Acosta, J.H. ingeniería de costos. Un enfoque para la manufactura. Inédito. En publicación 2005

Torres Acosta, J.H. Guía de cátedra: Costos y Presupuestos. Especialización en Ingeniería de Producción. UDFJC. Bogotá. 1999.

Torres Acosta J.H. Elementos de producción. Planeación, programación y control. Sistema de investigaciones UCC. Editorial Puntos Gráficos Ltda. Colombia. 1994.

Torres Acosta, J.H. Introducción a la logística. Inédito. 2003

Backer y Jacobsen. Contabilidad de costos. Un enfoque administrativo y de gerencia. McGraw-Hill. México. 1988.

How to Cite

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Download Citation

Ciencia, Investigació, Academia y Desarrollo

Ingeniería, 2009-00-00 vol:14 nro:1 pág:47-52

Sistemas de Información para el Control de Transferencia en una Cadena de Manufactura

Information Systems for the Transfer of Control in a Chain of Manufacturing

Jairo Humberto Torres Acosta

Resumen

La actividad de transferencia de la denominada corriente física de unidades en una cadena de manufactura, requiere para su monitoreo y control un robusto sistema de información. Este debe constar de un subsistema de entrada, cuyos componentes son a su vez información de salida de otros sistemas precedentes; un subsistema operacional, que permite determinar los diferentes comportamientos de interés entre los diferentes procesos de la cadena de manufactura y un subsistema de salida que permita con sus resultados establecer el monitoreo, control y trazabilidad.

Una cadena de manufactura por procesos, es un sistema complejo y el control de transferencia de su corriente física de unidades, requiere un sistema de información de alta complejidad. El desarrollo de este artículo genera la estructura del sistema de información operacional para el control de transferencia de una cadena de manufactura por procesos.

Palabras clave: Transferencia de unidades, corriente física de unidades, sistema de información, operacional, control de transferencia, manufactura por procesos.

Abstract

The activity of transference of the physical current of units in a manufacture chain, it requires for its monitoring and control a robust information system. This it must consist of an entrance subsystem, whose components are information of exit of other preceding systems; an operational subsystem, to determine the different behaviors of interest between the different processes of the manufacturing chain and exit subsystem that it allows with its results of establishing the monitoring and control. A chain of manufacture by processes, it is a complex system and the control of transference of its physical current of units and it requires an information system of high complexity. The development of this article generates the structure of the operational information system for the control of transference of a chain of manufacture by processes.

Key words: Transfer of units, physical current of units, information system, operational information system, transference control, manufactures by processes.

1. INTRODUCCIÓN

La tarea de control en una cadena de manufactura, es una actividad con un alto nivel de complejidad, razón por la cual la característica del sistema de información operacional requerido para este propósito, debe poseer en su modelación y estructura todas las características que permitan que la información resultado sea confiable, pertinente y oportuna, pues de otra forma el sistema quedará fuera de control trayendo como efecto el colapso del mismo, generando alto nivel de perdida por el consecuente aumento de costos. Otro aspecto que se debe tener en cuenta en el sistema de información operacional, es la cantidad de variables de resultado que se deben generar y que son las que finalmente permiten desarrollar el control de transferencia de un proceso a otro de la cadena de manufactura. La transferencia es una macro actividad de los procesos de manufactura, denominada igualmente corriente física de unidades [1] [2] y se registra en un sistema de información que debe permitir establecer el comportamiento estadístico que se presenta en las diferentes secciones o procesos de la cadena de manufactura y la forma en que va fluyendo el producto a través del sistema de transformación [3]. La corriente física de unidades, corresponde a todos los productos del tipo i (i = 1,..., I ) que pueden ser fabricados por la cadena de manufactura. Los componentes de esta macro actividad son transversales a todos los procesos que hacen parte de la línea de manufactura y a todos los elementos del costo [4].

La información estadística generada a través del sistema de información operacional, permite establecer el control de cada proceso componente de la cadena en relación con [5] [6]:

- Unidades empezadas

- Unidades terminadas

- Unidades rechazadas

- Unidades aceptadas

- Unidades transferidas, etc.

2. Estructura del sistema de información operacional

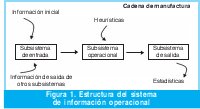

El sistema de información esta compuesto por tres subsistemas a saber:

- Subsistema de entrada: Esta determinado por información inicial e información de salida de otros sistemas precedentes y permite contar con los insumos requeridos para el proceso de transferencia y control que desarrolla el sistema de información operacional propiamente dicho.

- Subsistema operacional: Permite con base en la información de entrada y las heurísticas desarrolladas, generar todos los cálculos para el control de transferencia.

- Subsistema de salida: Genera la información estadística que permite establecer el monitoreo, control y trazabilidad de la transferencia de unidades a lo largo de la cadena de manufactura. En el gráfico 1 se puede apreciar su estructura.

3. Subsistema de Entrada

El subsistema de entrada esta determinado por los siguientes componentes:

- Unidades ordenadas: QOi Es la cantidad de productos que deben entregarse de acuerdo con la orden u órdenes de producción cursadas.

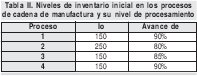

- Inventario inicial de productos en proceso: Iois Cantidad de productos que se tienen en el proceso. Puede ser constituido por productos totalmente terminados en la sección que fueron retenidos y por productos que quedan en la sección o proceso, pero que no han sido terminados íntegramente por lo cual debe establecerse el porcentaje del nivel de avance de obra.

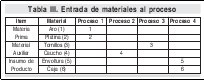

- Entrada de materiales al proceso: Define el proceso o sección s en el cual se incorpora el material tipo ℜ a la cadena de manufactura.

- Probabilidad de aceptación en el proceso: Se designa como Pa y establece la probabilidad que los productos cumplan con la especificación cuando el proceso esta funcionando en condiciones normales. Es el porcentaje de productos aceptados.

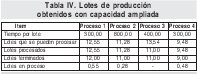

- Lotes de producción obtenidos con capacidad ampliada: Esta información corresponde al subsistema de salida del sistema de información sobre capacidad de manufactura.

4. SUBSISTEMA OPERACIONAL

El subsistema operacional, permite determinar los diferentes comportamientos de interés para la actividad de transferencia de unidades entre los diferentes procesos de la cadena de manufactura. Este subsistema de divide en dos componentes a saber: unidades por distribuir, que corresponde al total de unidades de producto tipo i en un proceso s (s = 1,..., S), constituidas por los inventarios iniciales y las recibidas de procesos precedentes; distribución de unidades, que con base en la información del componente anterior establece la cantidad terminada, las unidades aceptadas y rechazadas, así como las transferidas, retenidas y en proceso. Para una perfecta comprensión de los comportamientos, se explicará en primer termino todo lo concerniente al proceso s = 1 y posteriormente para los demás (s = 2,..., S).

4.1. Proceso s=1

El primer proceso de la cadena de manufactura es en el que se recepcionan las órdenes de producción liberadas, razón por la cual tiene un comportamiento diferente a los demás procesos de la cadena, en lo que hace referencia a los componentes definidos.

Unidades por distribuir: Este componente esta determinado por la información correspondiente a los siguientes ítems:

- Unidades ordenadas: QOi Cantidad de productos tipo i que deben entregarse de acuerdo con la orden u órdenes de producción cursadas.

- Inventario inicial de productos en proceso: Ioi1Cantidad de productos tipo i que se tienen en el proceso. Puede ser constituido por productos totalmente terminados en la sección, los cuales fueron retenidos, y por productos tipo i que quedan en lasección o proceso, pero que no han sido terminados íntegramente, por lo cual debe establecerse el porcentaje del nivel de avance de obra.

- Unidades empezadas: UEi1 Esta información se presenta únicamente para el primer proceso y su comportamiento se establece mediante la relación (1).

- Unidades recibidas del proceso anterior: Esta información se aplica a partir del segundo proceso.

- Total de unidades por distribuir: TUDi1 En el primer proceso, el total corresponde a la suma de las unidades empezadas y el inventario inicial. La relación que permite su cálculo es la (2).

Distribución de unidades: Los ítems siguientes determinan la estructura de la distribución de unidades en el primer proceso (proceso 1)

- Unidades terminadas: UTi1 Esta información se calcula con base en los lotes realmente terminados en correspondencia con los lotes de producción obtenidos con capacidad ampliada. La relación utilizada es la (3):

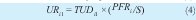

- Unidades rechazadas: URi1 Es la cantidad de productos que no cumplen con la especificación y su cantidad corresponde al nivel porcentual de rechazo que se presenta al final del período de acumulación y monitoreo del costo, teniendo en cuenta que esta cantidad se distribuye proporcionalmente en los S procesos, tal como ya se había clarificada. La relación es la que permite el cálculo es la (4).

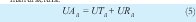

- Unidades aceptadas: UAi1 Es el resultado de la diferencia entre las unidades terminadas y las unidades rechazadas en el proceso 1 de la cadena de manufactura.

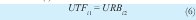

- Unidades transferidas: UTFi1 En el proceso 1, las unidades transferidas son equivalentes a las unidades recibidas en el proceso 2 y están en concordancia con el comportamiento establecido con la cantidad de productos tipo i realmente procesados en s = 2. Su calculo se establece mediante la relación (6):

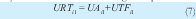

- Unidades retenidas: URTi1 Son aquellas unidades aceptadas, que por la capacidad disponible del siguiente proceso no pueden ser procesadas. Su resultado es la diferencia entre las unidades aceptadas y las unidades transferidas al siguiente proceso.

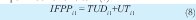

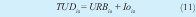

- Unidades que quedan en proceso: IFPPi1 Corresponde a la diferencia entre el total de unidades por distribuir y las unidades terminadas. La relación que permite su cálculo es la (8):

4.2. Proceso s= 2, ..., S

En estos procesos de la cadena de manufactura, hay recepción de unidades por la transferencia efectuada desde los procesos precedentes. Los ítems de los componentes definidos son:

Unidades por distribuir: En concordancia con lo expuesto para el proceso 1, en el comportamiento para s =2,..., S se tiene:

- Inventario inicial de productos en proceso: Iois Cantidad de productos que se tienen en el proceso s al iniciar el período de control y monitoreo, constituido por productos totalmente terminados y retenidos y por productos que no han sido terminados íntegramente para los cuales se definió su nivel de avance.

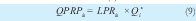

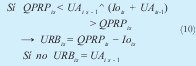

- Cantidad de productos tipo i realmente trabajados en el proceso s: QPRPis es la relación de resultado generado mediante la relación (9):

En donde, Q*i es el lote óptimo de productos tipo i.

- Unidades recibidas del proceso anterior: URBis El cálculo de esta información se aplica a partir del conjunto de reglas de decisión (10), en donde :

- Total de unidades por distribuir: TUDis El total de unidades por distribuir corresponde a la suma de las unidades recibidas y el inventario inicial del producto tipo i en el proceso s. La relación que permite su cálculo es la (11):

- Distribución de unidades: Los ítems siguientes determinan la estructura de la distribución de unidades en los procesos s = 2,..., S

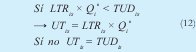

- Unidades terminadas: UTis Esta información se calcula con base en los lotes realmente terminados en correspondencia con los lotes de producción obtenidos con capacidad ampliada. Las reglas de decisión utilizadas son las identificadas con (12):

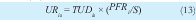

- Unidades rechazadas: URis Es la cantidad de productos que no cumplen con la especificación y su cantidad corresponde al nivel porcentual de rechazo que se presenta al final del período de acumulación y monitoreo del costo, teniendo en cuenta que esta cantidad se distribuye proporcionalmente en los S procesos. La relación correspondiente es la (13).

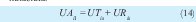

- Unidades aceptadas: UAis Es el resultado de la diferencia entre las unidades terminadas y las unidades rechazadas en el proceso s de la cadena de manufactura.

- Unidades transferidas: UTFis En el proceso s, las unidades transferidas son equivalentes a las unidades recibidas en el proceso s-1. Su calculo se establece mediante la relación (15):

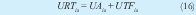

- Unidades retenidas: URTis Son aquellas unidades aceptadas, que por la capacidad del siguiente proceso no pueden ser trabajadas. Su resultado es la diferencia entre las unidades aceptadas y las unidades transferidas.

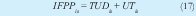

- Inventario final de productos en proceso: IFPPis Corresponde a las unidades que quedan en proceso y es la diferencia entre el total de unidades por distribuir y las unidades terminadas. La relación que permite su cálculo es la (17):

5. SUBSISTEMA DE SALIDA

Además de la información referenciada en los acápites anteriores, en el contexto de la corriente física de unidades se acostumbra a proporcionar la siguiente información referencial:

- Porcentaje de aplicación de materiales: %AMiℜs. Fundamentalmente se determina en que proceso o sección se incorpora al producto cada materia prima, material auxiliar e insumo de producto, expresado como un porcentaje [7].

- Porcentaje de aplicación de mano de obra, costos de operación y costos generales de fabricación: Es la información concerniente a la mano de obra aplicada a la transformación de materiales en cada uno de los procesos e igualmente se expresa como un porcentaje.

- Nivel de avance de obra del inventario final: NAOis Es la información porcentual estimada sobre el nivel de avance de procesamiento de las unidades que quedaron como inventario en cada sección o proceso. Su cálculo se establece a través del cociente entre el número de unidades que quedan en proceso y el tamaño de lote Q*.

6. DESARROLLO DE UN EJEMPLO DEL CONTROL DE TRANSFERENCIA

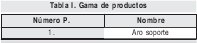

Para el desarrollo del ejemplo sobre control de transferencia en la corriente física de unidades, se toma como marco de referencia la información siguiente:

6.1. Subsistema de entrada.

Probabilidad de aceptación estándar del proceso Pa = 95% Demanda pronosticada (Plan Maestro de Producción PMP) 12.000

Tamaño óptimo de lote Q* 1.000

Porcentaje final de rechazo PFR 4%

Matriz de entrada de materiales al proceso

6.2. Subsistema operacional

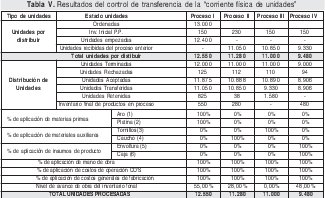

En relación con el subsistema de entrada, los resultados sobre la utilización del subsistema operacional se pueden observar en la tabla 5. El comportamiento de los cálculos obtenidos para los procesos s = 1 y s = 2,..., S es el que se describe a continuación:

A. Unidades por distribuir

- Unidades ordenadas:

Proceso 1: QO11 = 13.000; para los demás procesos esta información no aplica, pues las órdenes de producción liberadas evidentemente se recepcionan en el comienzo de la cadena de manufactura.

- Inventario inicial de productos en proceso:

Proceso s = 2,..., S: Io12 = 230; Io13 = 150; Io14 = 150

- Unidades empezadas:

Proceso 1: UE11 = 12.400; para los demás procesos no aplica, pues únicamente el proceso 1 es el que inicia la cadena de manufactura.

- Unidades recibidas del proceso anterior:

Proceso 1: No aplica para este proceso, pues por ser este el inicio de la cadena de manufactura no tiene precedentes.

Proceso s = 2,..., S:

Para URB12 se tiene el siguiente comportamiento al aplicar el conjunto de reglas de decisión (10)

La proposición

(QPRP12 = 11.280) < (UA11 = 11.875) y (Io12 + UA11= 230 + 11.875 = 12.105) > (QPRP12 = 11.280) se cumple, por lo cual URB12 = QPRP12 - Io12 = 11.280 - 230 = 11.050

Para URB13

(QPRP13 = 11.000) < (UA12 = 10.888) y (Io13 + UA12 = 150 + 10.888 = 11.038) > (QPRP13 = 11.000)

Se cumple, por lo cual URB13 = QPRP13 - Io13 = 11.000 - 150 = 10.850

Para URB14

(QPRP14 = 9.480) < (UA13 = 10.890) y (Io14 + UA13 = 150 + 10.890 = 11.040) > (QPRP14 = 10.890) Se cumple, por lo cual URB14 = QPRP14 - Io14 = 9.480 - 150 = 9.330

- Total unidades por distribuir:

Esta información corresponde a los siguientes resultados.

Proceso 1: TUD11 = UE11 + Io11 = 12.400 + 150 = 12.550

Proceso s = 2,..., S: TUD12 = URB12 + Io12 = 11.050 + 230 = 11.280; TUD13 = 11.000; TUD14 = 9.480

B. Distribución de unidades

Para la distribución de unidades se tiene:

Unidades terminadas:

Proceso 1: UT11 = LTR11 x Q*1 = 12 x 1.000 = 12.000

Proceso s = 2,..., S: Para los cálculos del proceso 2 al S, se utiliza el conjunto de reglas de decisión (12) obteniendo los siguientes resultados:

La proposición

(LTR12 χ Q*1 = 11 χ 1.000 = 11.000) < (TUD12 = 11.280) se cumple, por lo cual UT12 = 11 x 1.000 = 11.000, para los demás procesos se tiene UT13 = 11.000; UT14 = 9.000

- Unidades rechazadas:

Proceso 1: UR11 = TUD11 x (PRF1/S) = 12.550 x (0.04/4) = 125

Proceso s = 2,..., S: UR12 = 112; UR13 = 110; UR14 = 94 - Unidades aceptadas:

Proceso 1: UA11 = UT11 - UR11 = 12.000 - 125 = 11.875

Proceso s = 2,..., S: UA12 = 10.888; UA13 = 10.890; UA14 = 8.906 - Unidades transferidas

Proceso 1: UTF11 = URB12 = 11.050

Proceso s = 2,..., S: UTF12 = 11.850; UTF13 = 9.330; UTF14 = 8.906 - Unidades retenidas

Proceso 1: URT11 = UA11 - UTF11 = 11.875 - 11.050 = 825

Proceso s = 2,..., S: URT12 = 38; URT13 = 1.560; URT14 = 0 - Unidades que quedan en proceso

Proceso 1: IFPP11 = TUD11 - UT11 = 12.550 - 12.000 = 550

Proceso s = 2,..., S: IFPP12 = 280; IFPP13 = 0; IFPP14 = 480

6.3. Subsistema de salida

En cuanto a la información correspondiente al subsistema de salida, que es de carácter complementario, se tiene el cálculo de los siguientes resultados.

- Porcentaje de aplicación de materiales: Teniendo en cuenta los cuatro procesos de la cadena de manufactura y el conjunto de materiales utilizados en la fabricación del producto en referencia y el hecho que los porcentajes de aplicación sean en un 100% para materias primas, materiales auxiliares e insumos de productos, define en que momento del desarrollo de la producción se van incorporando al proceso. Por ejemplo, en relación con las materias primas "aro (1)" y "platina (2)", éstos entran a la cadena de manufactura en el proceso 1, por lo cual su porcentaje de aplicación es referido como el 100%. Los materiales auxiliares "tornillos (3)" entran en el proceso 3, mientras que "caucho (4)" entra en el proceso 2. Finalmente, los insumos de productos "envoltura (5)" y "caja (6)" entran a la cadena de manufactura en el proceso 4.

- Porcentaje de aplicación de mano de obra, costos de operación y costos generales de fabricación: En cada uno de los procesos que estructuran una cadena de manufactura, la aplicación de mano de obra debe ser del 100% para que los productos allí trabajados puedan ser transferidos al siguiente proceso hasta obtener el producto final, salvo para aquellos productos que quedan en proceso, para los cuales se determina el porcentaje de nivel de avance de obra.

- Nivel de avance de obra del inventario final: De acuerdo con la información de la tabla 5, los inventarios IFPPis tuvieron un porcentaje de aplicación de mano de obra. Teniendo en cuenta la cantidad de productos que quedaron en proceso y el tamaño óptimo de los lotes, los resultados son los siguientes:

NAO11 = IFPP11 / Q*1 = 550 / 1000 = 0,55 = 55%; NAO12 = 28%; NAO13 =0% y NAO14 = 48%

7. CONCLUSIONES

Con el tratamiento de este artículo, se comprueba la necesidad de desarrollar sistemas de información que permitan poner en funcionamiento los sistemas de manufactura, de tal manera que la información que se va generando a través del subsistema operacional permita establecer la trazabilidad y el control requeridos, en razón al alto nivel de complejidad que representa un sistema empírico de manufactura por procesos.

Una ventaja fundamental del desarrollo de sistemas de información para el control de transferencia en una cadena de manufactura, es la posibilidad de efectuar la trazabilidad y el control del sistema en tiempo real, a la vez que permite verificar los resultados de eventos normales en el funcionamiento de la cadena tales como los niveles de aceptación y de rechazo, los niveles de inventario que quedan en proceso en cada componente de la cadena, la cantidad de productos retenidos y transferidos, con lo cual se verifica el comportamiento real del sistema.

Otro aspecto que es necesario resaltar, es la novedad científica que representa el desarrollo del presente artículo, pues en el estado del arte de esta área especifica del conocimiento no existe ningún referente sobre este tipo de desarrollo alcanzado.

REFERENCIAS BIBLIOGRÁFICAS

[1] Torres Acosta, J.H. Costos de producción. Teoría y aplicación. Serie biblioteca de catedráticos. Fondo editorial UDFJC. Bogotá 1991

[2] Hargadon, B. y Munera, A. Contabilidad de costos. Editorial Norma. Bogotá D.C. 1997.

[3] Torres Acosta, J.H. ingeniería de costos. Un enfoque para la manufactura. Inédito. En publicación 2005

[4] Torres Acosta, J.H. Guía de cátedra: Costos y Presupuestos. Especialización en Ingeniería de Producción. UDFJC. Bogotá. 1999.

[5] Torres Acosta J.H. Elementos de producción. Planeación, programación y control. Sistema de investigaciones UCC. Editorial Puntos Gráficos Ltda. Colombia. 1994.

[6] Torres Acosta, J.H. Introducción a la logística. Inédito. 2003

[7] Backer y Jacobsen. Contabilidad de costos. Un enfoque administrativo y de gerencia. McGraw-Hill. México. 1988.

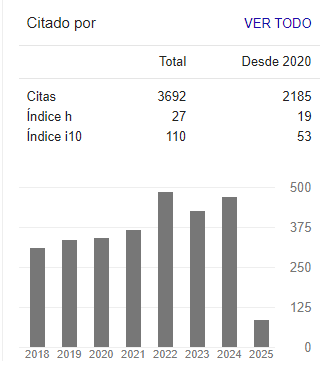

Jairo Humberto Torres Acosta

Ingeniero Industrial de la Universidad Distrital Francisco José de Caldas, Bogotá, Colombia. Especialista en Ingeniería de Producción en la Universidad Distrital Francisco José de Caldas, Bogotá, Colombia. Magister en Investigación de operaciones en la Universidad Nacional Autónoma de México. Doctor de la Universidad Central Martha Abreu de las Villas, Cuba.

Profesor de las áreas de investigación de operaciones, manufactura, ingeniería de calidad e ingeniería de costos a nivel de pregrado y postgrado. Ha publicado cuatro libros en el área de Ingeniería de Manufactura y Costos.

Profesor invitado de la Universidad de Oviedo y de la Universidad Pontificia de Salamanca campus de Madrid. Director grupo de investigación "Modelos Matemáticos Aplicados a la Industria MMAI" e investigador grupo "GICOGE". Presidente de la empresa JHTA Inversiones, empresa del sector de transformación de la madera y director Sénior de la empresa SEIP LTDA. (Servicio de Ingeniería y Productividad). jatorres@udistrital.edu.co

Creation date:

License

From the edition of the V23N3 of year 2018 forward, the Creative Commons License "Attribution-Non-Commercial - No Derivative Works " is changed to the following:

Attribution - Non-Commercial - Share the same: this license allows others to distribute, remix, retouch, and create from your work in a non-commercial way, as long as they give you credit and license their new creations under the same conditions.

2.jpg)