DOI:

https://doi.org/10.14483/23448393.3851Publicado:

2012-12-28Número:

Vol. 17 Núm. 2 (2012): Julio - DiciembreSección:

ArtículosModelo matemático de un sistema coordinado productor-comprador bajo el enfoque VMI

Modeling a coordinated manufacturer-buyer single-item system under vendor-managed inventory

Palabras clave:

Inventarios administrados por el vendedor, integración de la cadena de suministros, coordinación de procesos logísticos. (es).Palabras clave:

Vendor-managed inventory, supply-chain integration, information sharing, coordination. (en).Descargas

Referencias

Achabal, D., McIntyre, S., Smith, S., Kalyanam, K., 2000, A decision support system for vendor managed inventory, Journal of Retailing 76 (4), 430.

Angulo, A., Nachtmann, H., Waller, M., 2004, Supply chain information sharing in a Vendor-managed inventory partnership, Journal of Business Logistics 25 (1), 101-120.

Blatherwick, A., 1998, Vendor-managed inventory: Fashion fad or important supply chain strategy?, Supply Chain Management 3 (1), 10-11.

Cachon, G., Fisher, M., 1997, Campbell soup’s continuous replenishment program: evaluation and enhanced inventory decision rules, Production and Operations Management 6 (3), 266-276.

Cachon, G., Zipkin, P., 1999, Competitive and cooperative inventory policies in a two-stage supply chain, Management Science 45 (7), 936-947.

Challener, C., 2000, Taking the VMI step to collaborative commerce, Chemical Market Reporter 258 (21), 11-12.

Chen, X., Hao, G., Li, X., Yiu, K.F.C., 2012, The impact of demand variability and transshipment on vendor’s distribution policies under vendor managed inventory strategy. International Journal of Production Economics 139 (1), 42-48.

Choi, K., Dai, J., Song, J., 2004, On measuring supplier performance under vendor-managed inventory programs in capacitated supply chains, Manufacturing & Service Operations Management 6 (1), 53–72.

Cottrill, K., 1997, Reforging the supply chain, Journal of Business Strategy 81 (6), 35–39.

Darwish, M., Odah, O., 2010, Vendor-managed inventory model for single-vendor multi-retailer supply chains, European Journal of Operational Research 204 (3), 473-484.

Daugherty, P., Myers, M., Autry, C., 1999, Automatic replenishment programs: An empirical examination, Journal of Business Logistics 20 (2), 63-82.

Disney, S., Towill, D., 2002, A procedure for the optimization of the dynamic response of a Vendor Managed Inventory system, Computers & Industrial Engineering 43 (1-2), 27-58.

Disney, S., Towill, D., 2003, The effect of vendor-managed inventory (VMI) dynamics on the bullwhip effect in supply chains, International Journal of Production Economics 85 (2), 199-215.

Dong, Y., Chu, K., 2002, A supply chain model of vendor managed inventory, Transportation Research Part E 38 (2), 75–95.

Emigh, J., 1999, Vendor-managed inventory, Computerworld, 33 (34), 52.

Hemmelmayr, V., Doerner, K., Hartl, R., Savelsbergh, M., 2010, Vendor managed inventory for environments with stochastic product usage, European Journal of Operational Research 202 (3), 686-695.

Holmström, J., 1998, Business process innovation in the supply chain – a case study of implementing vendor managed inventory, European Journal of Purchasing & Supply Management 4 (2-3), 127-131.

Hongjie, L., Ruxian, L., Zhigao L., Ruijiang W., 2011, Study on the inventory control of deteriorating items under VMI model based on bi-level programming, Expert Systems with Applications 38 (8), 9287–9295.

Jain, C., 1994, Ready or not, here comes vendor-managed inventory program, Journal of Business Forecasting 13 (2), 2-44.

Kastsian, D., Mönnigmann, M., 2011, Optimization of a vendor managed inventory supply chain with guaranteed stability and robustness, International Journal of Production Economics 131 (2), 727–735.

Kristianto, Y., Helo, P., Jiao, J., Sandhu M., 2012, Adaptive fuzzy vendor managed inventory control for mitigating the Bullwhip effect in supply chains, European Journal of Operational Research 216 (2), 346–355.

Kuk, G., 2004, Effectiveness of vendor-managed inventory in the electronics industry: determinants and outcomes, Information & Management 41 (5), 645–654.

Lee, C., Chu, W., 2005, Who should control inventory in a supply chain, European Journal of Operational Research 164 (1), 158–172.

Lee, H., So, K., Tang, C., 2000, The value of information sharing in a two-level supply chain, Management Science 46 (5), 626-643.

Lee, J., Ren, L., 2011, Vendor-managed inventory in a global environment with exchange rate uncertainty, International Journal of Production Economics 130 (2), 169–174.

Liao, S., Hsieh C., Lai, P., 2011, An evolutionary approach for multi-objective optimization of the integrated location–inventory distribution network problem in vendor-managed inventory, Expert Systems with Applications 38 (6), 6768–6776.

Ofuoku, M., 2009, Stochastic vendor managed inventory: impact on non-identical retailers, New Mexico State University, PhD. Thesis, 121 pages, AAT 3400350.

Pasandideh, S.H.R., Niaki, S.T.A., Nia, A.R., 2011, A genetic algorithm for vendor managed inventory control system of multi-product multi-constraint economic order quantity model, Expert Systems with Applications 38 (3), 2708–2716.

Sari, K., 2008, On the benefits of CPFR and VMI: a comparative simulation study, International Journal of Production Economics 113 (2), 575-586.

Saxena, R., 2009, Vendor-managed inventory, Industrial Engineer 41 (7), 20.

Silver, E., Pyke, D., Peterson, R., 1998, Inventory management and production planning and scheduling, third edition, John Wiley & sons.

Song, D., Dinwoodie, J., 2008, Quantifying the effectiveness of VMI and integrated inventory management in a supply chain with uncertain lead-times and uncertain demands, Production Planning and Control 19 (6), 590-600.

Southard, P., Swenseth, S., 2008, Evaluating vendor-managed inventory (VMI) in non-traditional environments using simulation, International Journal of Production Economics, 116 (2), 275-287.

Van der Vlist, P., Kuik, R., Verheijen, B., 2007, Note on supply chain integration in vendor-managed inventory, Decision Support Systems 44 (1), 360-365.

Waller, M., Johnson, E., Davis, T., 1999, Vendor-Managed Inventory in the retail supply chain, Journal of Business Logistics 20 (1), 183-203.

Wang, H., Guo, M., Efstathiou, J., 2004, A game-theoretical cooperative mechanism design for a two-echelon decentralized supply chain, European Journal of Operational Research 157 (2), 372–388.

White, A., Censlive, M., 2006, Observations on modeling strategies for vendor-managed inventory, Journal of Manufacturing Technology Management 17 (4), 496-512.

Wong, W., Qi, J., Leung, S., 2009, Coordinating supply chains with sales rebate contracts and vendor-managed inventory, International Journal of Production Economics 120 (1), 151-161.

Xu, K., Leung M. T., 2009, Stocking policy in a two-party vendor managed channel with space restrictions, International Journal of Production Economics 117 (2), 271–285.

Yang, K., Ruben, R., Webster, S., 2003, Managing vendor inventory in a dual level distribution system, Journal of Business Logistics 24 (2), 91-108.

Yang, L., Ng, C., Cheng, T., 2010, Evaluating the effects of distribution centers on the performance of vendor-managed inventory systems, European Journal of Operational Research 201 (1), 112-122.

Yao, Y., Dong, Y., Dresner, M., 2010, Managing supply chain backorders under vendor managed inventory: An incentive approach and empirical analysis, European Journal of Operational Research 203 (2), 350-359.

Yao, Y., Dresner, M., 2008, The inventory value of information sharing, continuous replenishment and vendor-managed inventory, Transportation Research Part E 44 (3), 361–378.

Yao, Y., Evers, P., Dresner, M., 2007, Supply chain integration in vendor-managed inventory, Decision Support Systems 43 (2), 663-674.

Yu, H., Zeng, A., Zhao, L., 2009, Analyzing the evolutionary stability of the vendor-managed inventory supply chains, Computers & Industrial Engineering 56 (1), 274–282.

Yu, Y., Huang, G., 2009, Nash game model for optimizing market strategies, configuration of platform products in a Vendor Managed Inventory (VMI) supply chain for a product family, European Journal of Operational Research 206 (2), 361.

Yu, Y., Huang, G., Liang, L., 2009, Stackelberg game-theoretic model for optimizing advertising, pricing and inventory policies in vendor managed inventory (VMI) production supply chains, Computers & Industrial Engineering 57 (1), 368–382.

Yu, Y., Wang, Z., Liang, L., 2012, A vendor managed inventory supply chain with deteriorating raw materials and products. International Journal of Production Economics 136 (2), 266-274.

Zanoni, S., Jaber M.Y., Zavanella, L.E., 2012, Vendor managed inventory (VMI) with consignment considering learning and forgetting effects, International Journal of Production Economics 140 (2), 721-730.

Cómo citar

APA

ACM

ACS

ABNT

Chicago

Harvard

IEEE

MLA

Turabian

Vancouver

Descargar cita

MODELO MATEMÁTICO DE UN SISTEMA COORDINADO PRODUCTOR-COMPRADOR BAJO EL ENFOQUE VMI

MODELING A COORDINATED MANUFACTURER-BUYER SINGLE-ITEM SYSTEM UNDER VENDOR-MANAGED INVENTORY

Fidel Torres, Universdiad de los Andes. Bogotá, Colombia. ftorres@uniandes.edu.co

Frank Ballesteros, Universdiad de los Andes. Bogotá, Colombia. frank.ballesteros@polymtl.ca

Marcela Villa, Universdiad Pontificia Bolivariana. Bogotá, Colombia. marcela.villa@upb.edu.co

Recibido: 19/07/2012 - Aceptado: 13/12/2012

RESUMEN

En este trabajo se desarrolla un nuevo modelo matemático de un sistema coordinado productor-comprador mediante un acuerdo de inventarios administrados por el vendedor (VMI). El modelo propuesto considera el tiempo de fabricación del lote e incluye un esquema de sincronización entre el productor y el comprador que facilita la coordinación de la cadena de suministros. El análisis del modelo matemático de coordinación tiene en cuenta las tasas de producción y de demanda y los costos totales anuales de ordenar y mantener inventarios del productor y del comprador. El estudio es complementado por un análisis de sensibilidad que se enfoca sobre los efectos de las variaciones de los parámetros sobre algunas medidas de desempeño en el esquema coordinado VMI entre el productor y el comprador. Finalmente, se deducen y verifican las condiciones analíticas bajo las cuales la implementación coordinada de VMI otorga beneficios al productor, al comprador y a la cadena de suministros. Los resultados muestran que es posible que el productor y el comprador obtengan beneficios en la implementación de VMI seleccionando una combinación apropiada de los parámetros usando el esquema de coordinación propuesto en una relación gana-gana.

Palabras clave: Inventarios administrados por el vendedor; integración de la cadena de suministros; coordinación de procesos logísticos.

ABSTRACT

This work develops a new coordinated manufacturer-buyer model for a single item in a vendor-managed inventory (VMI) context. The proposed model includes the manufacturing uptime and a manufacturer-buyer synchronization scheme. This mechanism makes logistical coordination between manufacturer and buyer much easier. The analysis of the mathematical model of coordination considers production and demand rates, as well as totals of the manufacturer and the buyer’s ordering and holding inventory costs. This study is complemented by a sensitivity analysis. It focuses on the effects of parameter variations on proposed performance measurements in the manufacturer-buyer VMI coordinated scheme. Finally, analytical conditions under which the suggested coordinated implementation of VMI gives benefits to both manufacturer and buyer and to the supply chain are deduced and verified.

Key words: Vendor-managed inventory; supply-chain integration; information sharing; coordination.

1. INTRODUCCIÓN

La integración completa de la cadena de suministros se ha convertido en uno de los grandes sueños de la industria, tras observar el éxito logrado por algunas organizaciones que trabajan de manera colaborativa con sus proveedores y sus clientes [10]. Iniciativas como respuesta eficiente al cliente (efficient customer response) en la industria alimentaria y respuesta rápida (quick response) en la industria textil son buenos ejemplos de esta idea [35]. En los últimos años ha habido un creciente interés en implementar iniciativas de inventarios administrados por el vendedor (vendor-managed-inventory, VMI) [15], apoyadas por el reconocimiento de diferentes líderes de la industria mundial [33]. El interés se origina en el hecho de que este enfoque genera beneficios a toda la cadena en términos de reducción de costos, mejora de niveles de servicio y desempeño del proveedor [8].

VMI es un mecanismo de coordinación que mejora la eficiencia de una cadena de suministros [35], a nivel de proveedores, compradores y clientes [31]. VMI puede disminuir los niveles de inventario,

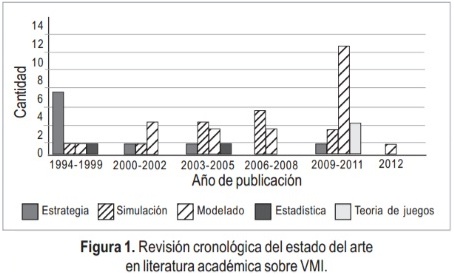

Los modelos presentados en este artículo analizan una cadena de suministros de dos niveles (productor-comprador), en la cual el comprador debe satisfacer una demanda externa de un solo producto. El artículo desarrolla modelos matemáticos con VMI y sin VMI, y propone un análisis del costo total de la cadena y de los costos de ordenar y mantener inventarios para cada agente.

La base conceptual de este trabajo es la teoría clásica de Cantidad Económica de Pedido (Economic Order Quantity, EOQ). Los modelos desarrollados complementan y extienden trabajos previos [44] [34], e incluyen como parámetros los tiempos productivos y ociosos del productor, que no son tenidos en cuenta en modelos anteriores. El uso de estos tiempos facilita la coordinación y el control de inventarios en el sistema productor-comprador VMI propuesto. El enfoque presentado incluye un nuevo esquema de sincronización que facilita la coordinación logística en el ambiente VMI. Este esquema es una extensión lógica de modelos previos propuestos en otros enfoques VMI productor-comprador [8] [14] [43], los cuales no incluyen mecanismos explícitos de coordinación y sincronización entre el comprador y el productor. El artículo deduce y verifica las condiciones analíticas bajo las cuales la implementación coordinada sugerida otorga beneficios al productor, al comprador y a la cadena en el ambiente VMI.

El análisis de sensibilidad planteado para las variables involucradas muestra el comportamiento de los parámetros-costos, tasas de producción y demandas sobre las medidas de desempeño relacionadas con los costos totales, los costos de ordenar y mantener inventario, las cantidades de ordenar y los tiempos de ciclo. El análisis permite establecer relaciones entre los parámetros relevantes del productor y comprador y los beneficios potenciales de la implementación sincronizada del enfoque VMI propuesto.

2. REVISIÓN DE LITERATURA

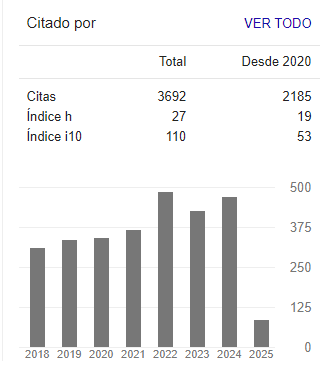

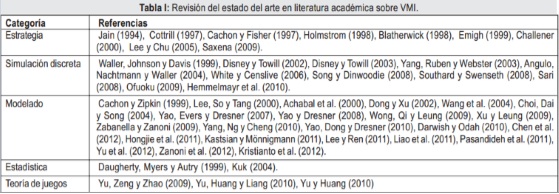

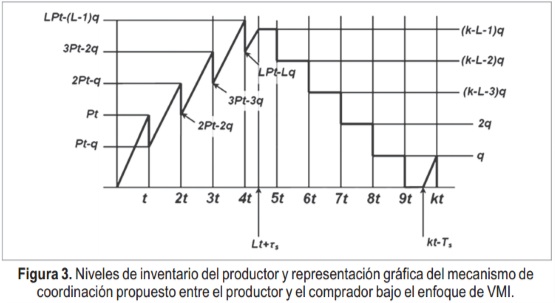

Los primeros modelos VMI aparecen al final de la década de 1980, cuando Wal-Mart, K-Mart y Procter & Gamble implementan grandes proyectos de integración de sus cadenas de suministros [35] [3]. Sin embargo, solo recientemente este tema fue discutido en la literatura académica [33]. Para asegurar una clasificación adecuada de la literatura científica publicada sobre VMI, se han establecido cinco categorías de acuerdo con el énfasis que le otorga cada autor: estrategia, caracterización estadística, simulación, modelado y teoría de juegos. Los artículos revisados con enfoque VMI aparecen en la Tabla I y la Figura 1.

Los primeros artículos publicados en este tema presentan un enfoque estratégico. El primer trabajo fue publicado en 1994, cuando Jain establece las bases para la implementación de VMI entre dos agentes de una cadena, señalando los beneficios y desventajas que presenta el enfoque para las compañías [19]. Cottrill describe algunos casos de implementación de VMI e identifica las tendencias relacionadas con esta estrategia [9]. Cachon y Fisher revisan varios modelos VMI a los que llamaron respuesta sincronizada al cliente, programa de reaprovisionamiento conti-nuo, respuesta eficiente al cliente y reaprovisionamiento rápido, a través del estudio de caso de Campbell’s Soup [4].

En el enfoque estratégico, Blatherwick analiza algunos de los beneficios y desventajas de VMI para los agentes involucrados en este tipo de acuerdos [3]. Su trabajo muestra cómo las cadenas de suministro evolucionan para manejar inventarios de manera coordinada. Holmström estudia y caracteriza la adaptación de SAP R/3 en una relación de colaboración en el contexto de VMI [17]. Más tarde, Emigh presenta algunos casos de estudio de VMI en diferentes sectores indus-triales y analiza los requerimientos tecnológicos necesarios para asegurar una implementación exitosa [15]. Challener ilustra la implementación de VMI en la industria farmacéutica a través de la presentación detallada de algunas historias de éxito [6]. Lee y Chu analizan las interacciones en la cadena de suministros y establecen varias estrategias de control, una de las cuales es VMI [23]. Recientemente, Saxena caracteriza los sistemas VMI y explica las razones por las cuales el sistema no siempre es aplicable o benéfico para todos los actores de la cadena [30].

Un buen número de artículos han direccionado la caracterización estadística de los modelos VMI. Daugherty et al. presentan los resultados estadísticos de una encuesta relacionada con la implementación de programas de reaprovisionamiento automatizado en diferentes industrias [11]. Kuk describe los factores que pueden afectar la efectividad de VMI medida en términos de mejoras en el nivel de servicio y reducción de costos para compañías de electricidad, afirmando que el éxito de los programas de VMI en algunas áreas no puede ser generalizado a otras [22].

Los artículos que cubren aplicaciones de la técnica de simulación de eventos discretos apare-cen posteriores a 1999. El primer trabajo de este tema fue publicado por Waller, Johnson y Davis, quienes comparan las frecuencias de ordenar en diferentes escenarios caracterizados por implementar un conjunto de niveles de reducción de inventarios a través de un enfoque VMI [35]. Adicionalmente, Disney y Towill, diseñan un sistema VMI con diferentes niveles de costos y proponen un método de simulación para determinar los parámetros óptimos de la cadena [12]. Los mismos autores comparan varias cadenas de suministro con VMI y sin VMI a través de modelos de simulación y encuentran una reducción substancial en el llamado efecto látigo o efecto dominó [13]. Yang, Ruben y Webster analizan por medio de simulación de eventos dis-cretos los impactos de diferentes parámetros en una cadena de suministros consistente de un solo vendedor que aprovisiona a un conjunto de minoristas bajo el enfoque VMI [40]. Angulo, Nachtmann y Waller presentan las variaciones de demanda y tiempo de ciclo en una cadena con VMI en la simulación de una cadena de cuatro niveles con demanda y tiempos de entrega estocásticos [2].

A través del enfoque de simulación de eventos discretos White y Censlive, buscando optimizar el sistema VMI, muestran que los tiempos de retardo de producción dependen del nivel de agregación y de su representación, el cual puede ser finito o exponencial [37]. Song y Dinwoodie utilizan experimentos numéricos para mostrar que las políticas de VMI y gerencia de inventarios pueden ser utilizadas en ciertas situaciones y que generan beneficios netos para toda la cadena [32]. Adicionalmente, Southard y Swenseth muestran que VMI puede lograr suficientes benefi-cios económicos comparando los costos de inventario en granjas cooperativas a través de simulación de eventos discretos [33]. Por otro lado, Sari compara los modelos CPFR y VMI a través de la simulación de una cadena de cuatro niveles y encuentra un impacto significativo de la incertidumbre de la demanda en la colaboración de la cadena [29]. Los autores muestran que los beneficios son mayores en un ambiente CPFR que en VMI. Ofuoku compara los costos óptimos obtenidos por una cadena con VMI y sin VMI usando simulación de eventos discretos [27]. Finalmente, Hemmelmayr et al., desarrolla una tecnología para planear las rutas de distribución de sangre en una red de hospitales y bancos de sangre usando políticas VMI.

Se identificó un conjunto de artículos que usan modelos matemáticos, comenzando con el artículo de Cachon y Zipkin en el cual se analiza un cadena de dos niveles con demanda estocástica estacionaria, tiempos fijos de transporte y políticas cooperativas de inventario [5]. El mismo enfoque fue desarrollado por Lee, So y Tang, quienes modelan una cadena conformada por un productor y un minorista con demanda estocástica bajo una estrategia de intercambio de infor-mación entre los agentes, que permite reducir costos e inventarios [24]. Achabal et al. describen modelos de inventarios y pronósticos de la demanda en ambientes VMI y encuentran mejoras en los indicadores de nivel de servicio y rotación de inventarios [1]. Dong y Chu analizan la manera en la cual un sistema VMI afecta una cadena de dos niveles con demanda determinística, demos-trando que se reducen los costos totales, mientras que a veces también reduce los beneficios para el proveedor. Wang et al. analizan una cadena conformada por un proveedor y múltiples mino-ristas en un ambiente no-cooperativo y con demanda estocástica [36]. Ellos demuestran que la coordinación es necesaria para lograr soluciones óptimas. Choi et al. modelan un sistema de un proveedor y un comprador con demandas y variables independientes y examinan el desempeño de los indicadores de nivel de servicio y faltantes [8].

Trabajos más recientes desarrollan modelos matemáticos basados en enfoques determinísticos. Yao et al., presentan un modelo analítico aplicado a cadenas de suministro de dos niveles con VMI y sin VMI y encuentra reducciones en costos de inventario [44]. Yao y Dresner plantean un modelo de un productor y un minorista con demanda estocástica y examinan las prácticas de gerencia de inventarios antes y después de la implementación de dos estrategias de intercambio de información: reaprovisionamiento continuo y VMI [43].Wong et al. muestran cómo un contrato de descuento en ventas mejora la coordinación de la cadena de suministros a través de un modelo de dos eslabones de un proveedor y múltiples minoristas [38]. Yang et al. evalúan los efectos de un centro de distribución sobre un sistema VMI conformado por un productor, un distribuidor y múltiples minoristas, analizando las estrategias de decisión de un agente (OSD) y dos agentes (TSD), las cuales generan diferentes niveles de beneficios [41]. Yao et al. demuestran a través de un modelo analítico cómo un productor puede usar un contrato de incentivos con un distribuidor bajo un acuerdo VMI para ganar una porción del mercado [42].

Este enfoque modela la coordinación productor-distribuidor para convertir las ventas perdi-das en órdenes pendientes (backorders). Darwish y Odah presentan un modelo conformado por un vendedor y múltiples minoristas bajo VMI y proponen un conjunto de teoremas y un algoritmo eficiente para encontrar soluciones óptimas de costo total usando KKT [10]. Zanoni et al. consideran un sistema de cadena de suministro de dos niveles con un solo vendedor y un solo comprador e investigan y comparan diferentes políticas que el vendedor puede adoptar para explotar las ventajas ofrecidas por VMI en un contrato de consignación, cuando el proceso de producción del vendedor está sujeto a efectos de aprendizaje [49]. Kristianto et al. proponen una aplicación de control difuso adaptativo para soportar VMI, sus resultados muestran que el control VMI adaptativo difuso sobrepasa el control de VMI difuso y de VMI tradicional, mitiga el efecto dominó y disminuye los saltos en la señal de distribución y los faltantes [21]. Liao et al. proponen un problema bajo el enfoque VMI que integra redes de distribución e inventarios localizados. Dicho trabajo presenta un problema de localización de inventarios multi-objetivo (MOLIP) e investiga el uso de un algoritmo evolucionista multi-objetivo (NSGA2) para resol-ver MOLIP [26]. Pasandideh et al. proponen un algoritmo genético para encontrar las cantidades de ordenar y los niveles máximos de faltantes para minimizar el costo total de inventarios en una cadena de suministros de dos niveles, múltiples productos, con un proveedor y un minorista, en la cual los faltantes son convertidos en órdenes pendientes (backorders) bajo un ambiente con-trolado por VMI [28]. Chen et al. estudian cómo las políticas de re-distribución óptima del vendedor combinadas con la varianza de la demanda afectan la política óptima de la cadena en un ambiente VMI [7]. El artículo explora una cadena de suministros de dos eslabones con un proveedor y dos minoristas en un horizonte de planeación de dos periodos. Kastsian y Mönnigmann estudian la optimización en estado estable de una cadena de suministros que pertenece a la clase de sistemas de control de producción e inventarios bajo pedido de flujo continuo en ambiente VMI (VMI-APIOBPCS) [20].

La cadena es optimizada por medio del método llamado del vector normal. Xu and Leung se enfoca en un canal VMI de dos partes en el cual el vendedor se encarga de las funciones básicas de almacenamiento y distribución y toma decisiones de reaprovisionamiento de inventario, mien-tras que el minorista es responsable de la adquisición de clientes y de los servicios en línea del almacén [39]. El artículo propone un modelo analítico para los socios del canal de suministros y determina las políticas de inventario que optimizan la ganancia neta del sistema. Hongjie et al. estudian el control de inventarios de productos perecederos por parte de proveedores bajo un enfoque con modelo VMI [18]. Los autores establecen modelos de programación en los dos niveles usando estrategias integradas de distribución e introducen un algoritmo genético para resolver el problema. Yu et al. estudian una cadena de suministros bajo el esquema VMI, en la cual el productor decide cómo manejar los inventarios perecederos de materias primas y de productos terminados [48]. En el modelo propuesto por estos autores, las materias primas son altamente perecederas y los productos terminados son poco perecederos. El artículo demuestra la convexidad de las funciones de costos y propone un algoritmo de búsqueda basado en la sección áurea para encontrar la solución óptima del sistema. Lee et al. proponen un modelo de inventarios estocástico de revisión periódica para examinar los beneficios de VMI en un ambiente global en el cual el proveedor y el minorista están sometidos a incertidumbre en la tasa de cambio e incurren en diferentes costos fijos de ordenar [25]. El artículo proporciona algunos resultados analíticos, incluyendo la demostración de la calidad óptima de una política de inventarios (s,S) para el proveedor.

Un enfoque reciente de VMI analiza el modelo a través de teoría de juegos. En esta categoría, el trabajo de Yu, Zeng y Zhao, utiliza la teoría de juegos evolucionista para analizar las estrategias de estabilidad evolucionista en cadenas de suministro bajo VMI [45]. En otro artículo de Yu et al., se formula un modelo de un productor y múltiples minoristas y propone un algoritmo computacional basado en el análisis de la función de respuesta y una función genérica de la demanda [47]. Otro trabajo de Yu et al. analiza la interacción entre un productor y sus minoristas para optimizar las estrategias de mercadeo de un producto controlado por VMI, a través de un modelo de teoría de juegos que utiliza el concepto de equilibrio de Nash entre los agentes [46].

3. MODELO MATEMÁTICO Y MARCO CONCEPTUAL

En general, la literatura estudiada en el capítulo previo, reconoce que la implementación del mecanismo VMI genera beneficios a la cadena y a cada uno de los agentes en función de los valores que toman los parámetros de los sistemas analizados ([8], [14], [40], [44], [45], [46]). En esa línea, este trabajo propone un nuevo modelo de coordinación, útil para modelar la implementación de VMI en una cadena de suministros productor-comprador que produce y distribuye un solo pro-ducto. El enfoque propuesto define un nuevo esquema de coordinación a través de la sincronización entre los ciclos de reaprovisionamiento del comprador y del productor. El modelo que se estudia en este trabajo también tiene en cuenta los parámetros del esquema de coordinación, los costos de ordenar y mantener inventario con VMI y sin VMI y las tasas de producción y demanda. Las variables de decisión del modelo incluyen tamaños de lote, tiempos de producción del proveedor, ciclos de reaprovisionamiento y constantes enteras de coordinación.

La notación usada en el modelo es:

Parámetros: C, c, c’, H, h, P, r, d, δ, g, g’

Variables: T, t, Q , q, Ts, k, L, U, τs , Is

Donde:

C : Costos de ordenar para el productor (en $/orden)

c : Costos de ordenar para el comprador sin VMI (en $/orden)

c’ : Costos de ordenar para el comprador con VMI (en $/orden)

H : Costo unitario de mantenimiento de inventario del productor (en $/(unidades x año)

h : Costo unitario de mantenimiento de inventario del comprador (en $/(unidades x año)

P : Tasa de producción del productor (en unidades/año)

r : Tasa de demanda (en unidades/año)

d = H/h: Cociente entre los costos unitarios de mantenimiento de inventario del productor y del comprador

δ = r/P: Cociente entre las tasas de demanda y producción

g = C/c: Cociente entre los costos de ordenar del productor y del comprador sin VMI

g’ = C/c’: Cociente entre los costos de ordenar del productor y del comprador con VMI

T : Tiempo de ciclo (reaprovisionamiento) del productor (en años)

t : Tiempo de ciclo (reaprovisionamiento) del comprador (en años)

Q : Tamaño de lote del productor o cantidad total producida en el tiempo de ciclo T(en unidades)

q : Tamaño de lote del comprador o cantidad total demandada durante el tiempo de ciclo t(en unidades)

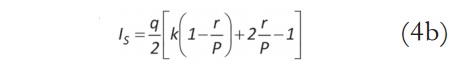

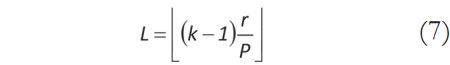

Ts = q/P : Tiempo de producción del tamaño de lote del comprador q(en años) k : Número de pedidos colocados al comprador durante el tiempo de reaprovisionamiento del productor T(entero)

U : Tiempo efectivo de producción del productor en el ciclo T(en años)

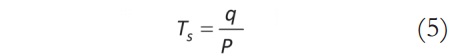

L : Número de pedidos colocados al comprador durante el tiempo efectivo de producción U (entero)

τs = U - Lt : Tiempo residual del productor (en años)

Is : Inventario promedio del productor (en unidades)

La planta de producción manufactura y distribuye un solo producto al comprador, quien tiene una demanda anual determinística conocida que es la misma para el productor y el comprador y es denotada por r. El sistema es estudiado antes y después de la implementación VMI y es presentado en la Figura 2. En este artículo se adopta la convención, usada por Yao et al. [44], en el cual se designan en mayúsculas los parámetros del productor y en minúsculas los del comprador.

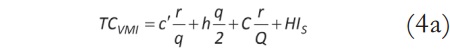

Los costos unitarios anuales de mantenimiento de inventario son denotados por Hpara el productor, en unidades monetarias por unidad por año. Los costos de una orden son C para el productor, c’para el productor con VMI y cpara el productor sin VMI. La tasa de producción es constante e igual a P dado que P > r.El tiempo de reaprovisionamiento del comprador es t. El tiempo de reaprovisionamiento del productor Tes igual a kt(con k entero) y contiene L ciclos de reaprovisionamiento del comprador (con L entero). El tiempo requerido para producir un tamaño de lote requerido por el comprador (q) es denotado por Ts. El tamaño de lote del pro-ductor es Q = kq. El mecanismo de sincronización explícito entre comprador y productor consiste en enviar al comprador desde el productor qunidades durante el período tde reaprovisionamiento del comprador. Estos reaprovisionamientos periódicos son planeados durante el tiempo T de reaprovisionamiento del productor. En nuestro modelo explícitamente consideramos el tiempo de producción U = Lt + Τs. Esta fracción del ciclo del productor no es tenida en cuenta en otros enfoques de VMI para sistemas productor-comprador [8] [14] [44].

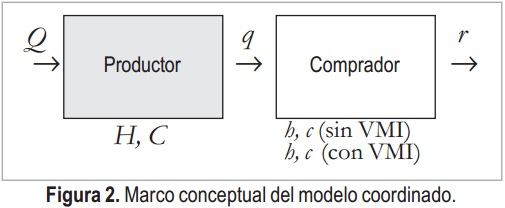

El mecanismo de coordinación para reaprovisionamiento entre productor y comprador aparece representado en la Figura 3. En este estudio hemos deducido las condiciones matemáticas (Ecuaciones 4-12) necesarias para lograr la sincronización explícita entre el productor y el comprador, representadas con las constantes enteras de coordinación k y L. En el modelo, el ciclo de reaprovisionamiento del productor T es exactamente k ciclos de reaprovisionamiento del comprador y contiene el tiempo de producción Lt + Τs. Desde un punto de vista práctico, este mecanismo facilita la coordinación logística entre el productor y el comprador de manera más precisa que en los enfoques VMI relacionados ([8], [14], [40], [44]).

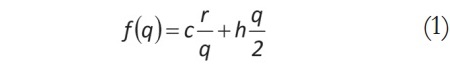

Sin VMI, el productor y el comprador se relacionan también a través de un modelo de tasa de producción finita. Dado que el nivel de inventario promedio del comprador está determinado por un modelo EOQ simple, su nivel promedio de inventario es q/2. En consecuencia, el costo promedio total anual de ordenar y mantener inventario por el comprador está dado por:

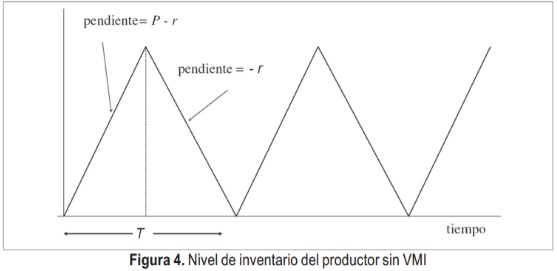

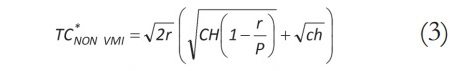

De manera similar, en el modelo sin VMI el productor se guía por una tasa de producción finita. En este caso, el cambio con el tiempo en el nivel de inventario del productor es mostrado en la Figura 4.

La factibilidad de este modelo requiere que P> r. El nivel de inventario promedio del productor puede ser deducido como Q/2(1-r/P), de acuerdo con el modelo de cantidad económica de producción (EPQ) [31]. En consecuencia, el costo promedio total anual de ordenar y mantener inventario por el productor está dado por:

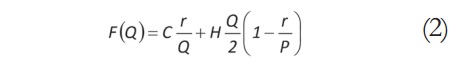

De esto se deduce que con las cantidades óptimas qy Q para el comprador y productor, respectivamente, el costo total anual óptimo del sistema sin VMI es:

Considerando el sistema VMI coordinado y sincronizado mostrado en la Figura 2, los tiem-pos de reaprovisionamiento del productor y del comprador están relacionados a través de una constante entera de coordinación llamada k. El esquema de sincronización implica que el productor le envía al comprador un tamaño de lote de q unidades cada tiempo de ciclo t. En este sentido, el tamaño del lote del productor Q es igual a kq. Si IS es el inventario promedio del productor, el costo promedio total anual del sistema coordinado por VMI productor-comprador está dado por:

En el enfoque VMI, se puede calcular el área bajo la curva del inventario del productor sobre su tiempo de ciclo T.Dividiendo este valor por T, se obtiene el inventario promedio del productor (denotado por Is), dado en la Ecuación 4b.

La prueba de la Ecuación 4b se demuestra en el Apéndice.

Gráficamente, es posible concluir que:

Y por definición, el tiempo residual del productor debe satisfacer:

De la relación propuesta en la Ecuación 6 se obtiene la siguiente dependencia entre las constantes de sincronización L y k:

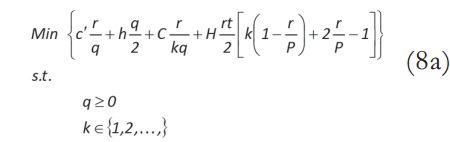

Usando los términos arriba identificados, es posible calcular el costo total anual promedio de ordenar y mantener inventario de la cadena, resolviendo el modelo no-lineal representado en la Ecuación 8a.

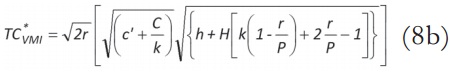

Con k constante, tomando las derivadas parciales de TCVMI con respecto a q, e igualando la respectiva ecuación a cero, el costo óptimo en términos de k está dado en la Ecuación 8b.

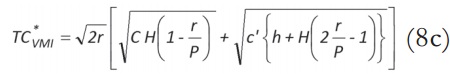

Optimizando la expresión en la Ecuación 8b y relajando la condición de integralidad de k, el costo total anual de ordenar y mantener inventarios en la cadena está calculado en la Ecuación 8c.

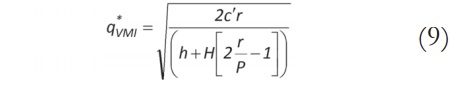

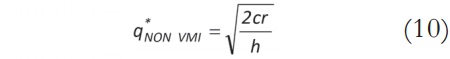

Las cantidades óptimas de ordenar (tamaños de lote) para el comprador con y sin VMI están dadas en la Ecuación 9 y Ecuación 10, respectivamente.

Debido a los ahorros obtenidos aplicando VMI, se puede considerar que c’< c y, como la relación entre los costos unitarios de mantenimiento de inventario es h> H, no se puede estable-cer una relación entre q*VMI y q*NON VMI , ya que cualquiera puede ser mayor que el otro. Este resultado difiere de la literatura. Por otro lado, es posible calcular la cantidad óptima de ordenar del productor, la cual está dada en la Ecuación 11. En este caso el tamaño de lote del productor es el mismo con VMI que sin VMI.

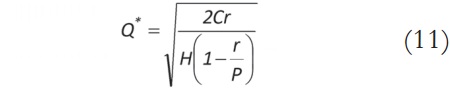

El presente análisis puede ser acompañado definiendo los cocientes entre las tasas de deman-da y producción (δ =r/P), entre los costos unitarios de manejo de inventario del productor y comprador (d = H/h), entre los costos de ordenar del productor y del comprador sin VMI (g = C/c) y entre los costos de ordenar del productor y del comprador con VMI (g’= C/c’). La constante de coordinación kVMI entre el productor y el comprador en VMI es un valor entero aproximado desde:

Los valores deducidos del modelo de coordinación en la Ecuación 3 y las Ecuaciones 8-12 son tomados como el soporte para las definiciones propuestas de las medidas de desempeño en el análisis de sensibilidad explicado en el siguiente parágrafo.

4. ANÁLISIS DE SENSIBILIDAD

4.1. Ahorros en el costo total anual de la cadena de suministros

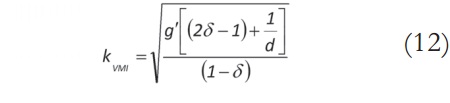

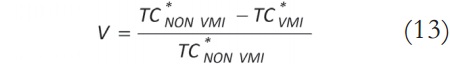

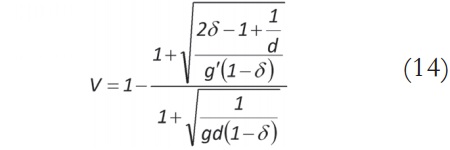

En esta sección se discuten los detalles relacionados con el análisis de sensibilidad asociado con el porcentaje de ahorros en el costo total para la cadena de suministros. Para calcular el desempeño del sistema en este sentido, se propone el indicador V, definido en la Ecuación 13. El análisis fue validado seleccionando diferentes valores de los cocientes δ y d (d=H/h, d=r/P), cada uno de ellos variando en el intervalo (0,1). Los parámetros de costos individuales de ordenar fueron seleccionados como C=4000, c=100 y c’=70. Como resultado, se obtuvo un rango de niveles para el porcentaje de ahorros en el costo total anual de la cadena suministros en la implementación del esquema coordinado VMI, según muestra la Figura 5.

La medida de desempeño propuesta V es:

Usando los resultados previamente obtenidos en las Ecuaciones 3 y 8, y simplificando términos, se llega a la definición de V descrita en la Ecuación 14.

Con los parámetros seleccionados en este parágrafo, el análisis de sensibilidad del porcentaje de ahorros en el costo total de la cadena (V) mostró que valores de d mayores a 0.45 y valores de δ cercanos a 1 generan ganancias negativas para la cadena con VMI. Además, para valores de d cercanos a 0, el porcentaje de ahorros en el costo total V es siempre no negativo.

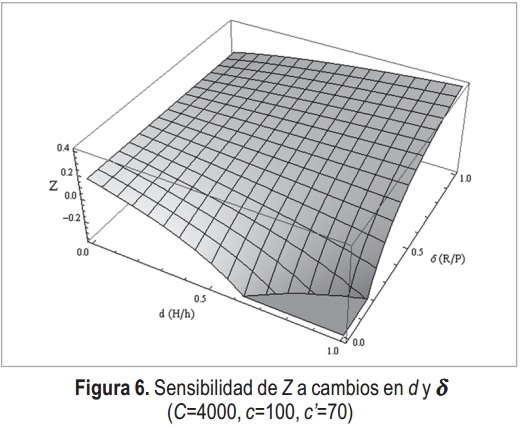

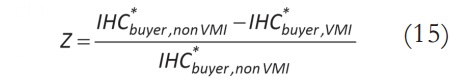

4.2. Ahorros en los costos anuales de mantenimiento de inventarios del comprador

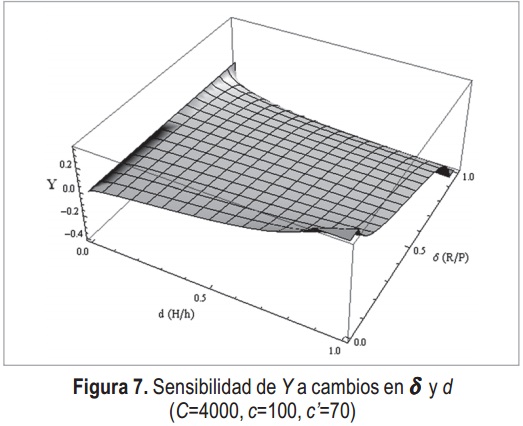

La Figura 6 ilustra un segundo análisis de sensibilidad ejecutado con diferentes valores de los cocientes δ y d para el indicador de desempeño Z del porcentaje de ahorros en el costo anual de mantenimiento de inventario del comprador con los parámetros seleccionados en el parágrafo 4.1.

La medida de desempeño Z presentada en la Figura 6 está definida en la Ecuación 15, donde IHC* buyer VMI y IHC* buyer, non VMI representan los costos anuales óptimos de mantenimiento de inventario del comprador con y sin VMI, respectivamente.

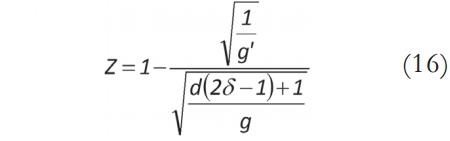

De acuerdo con esta relación, es posible obtener una expresión equivalente en términos de variables conocidas, la cual está representada en la Ecuación 16.

En este caso, al variar los parámetros d y δ en el mismo rango de valores de la Figura 5, se obtiene el gráfico de la Figura 6, según los parámetros seleccionados en el parágrafo 4.1.

Cuando Z es positivo, la implementación de VMI genera ahorros en el costo total anual de mantenimiento de inventario del comprador. Tal como se muestra en la Figura 6, la combinación de los parámetros seleccionados generó beneficios positivos para el costo total anual de mantenimiento de inventario del comprador, excepto en algunos valores menores a d=0.2 y mayores a δ=0.6.

4.3. Ahorros en los costos anuales de mantenimiento de inventarios del productor

La Figura 7 muestra los resultados del análisis de sensibilidad ejecutado con diferentes valores de d y δ para el indicador de desempeño Y del porcentaje de ahorros en el costo anual de mantenimiento de inventario del productor con los parámetros seleccionados en el parágrafo 4.1.

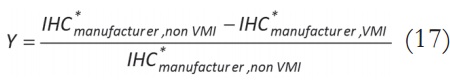

La medida de desempeño Y presentada en la Figura 7 está definida en la Ecuación 17, donde IHC* manufacturer VMI y IHC* manufacturer, non VMI representan los costos anuales óptimos de mantenimiento de inventario del productor con VMI y sin VMI, respectivamente.

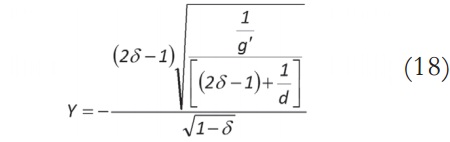

Sustituyendo los términos, definidos en este artículo, se obtiene la relación presentada en la Ecuación 18.

A partir de la Ecuación 18, se puede hacer el análisis de sensibilidad sobre d y δ manteniendo los parámetros constantes en los mismos niveles de los casos anteriores.

A partir de este análisis se puede ver que en la implementación del sistema VMI algunos valores generan beneficios positivos para el costo total anual de mantenimiento de inventario del productor. Se observó que cuando d es menor que 0.5 los valores fueron positivos en la medida de desempeño Y.

No es necesario realizar un análisis de sensibilidad en el costo total anual de ordenar por parte del productor ya que, siguiendo la Ecuación 11, el costo de ordenar del productor es el mismo con VMI o sin VMI. De esta manera, el costo total anual de ordenar del productor no se ve afectado por la implementación del esquema coordinado VMI.

4.4. Ahorros en los costos anuales de ordenar del comprador

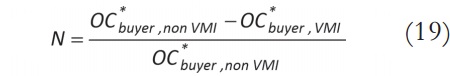

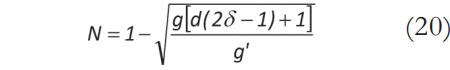

Para el análisis de sensibilidad del costo total anual de ordenar del comprador antes y después de la implementación de VMI, se define el indicador de desempeño N del porcentaje de ahorros en el costo anual de ordenar del comprador, de acuerdo con la Ecuación 19, donde OC*buyer,VMI y OC*buyer,non VMI representan los costos totales anuales de ordenar del comprador con VMI y sin VMI, respectivamente.

Descomponiendo los costos en sus componentes y reemplazando las cantidades óptimas de ordenar según las Ecuación 9 y Ecuación 10, se obtiene la expresión de la Ecuación 20.

Con los mismos parámetros utilizados en los casos anteriores, se observó que hay valores para los cuales el proceso de implementación de VMI no es siempre benéfico para el comprador en términos del ahorro en el costo total anual de ordenar, ya que la relación δ=r/P genera beneficios negativos a una tasa decreciente para valores más grandes que 0.5 cuando d es cercano a 1. En este caso, con los parámetros seleccionados del parágrafo 4.1, se obtuvieron porcentajes negativos en la medida de desempeño N para ciertos valores de d=H/h mayores a 0.7, como muestra la Figura 8.

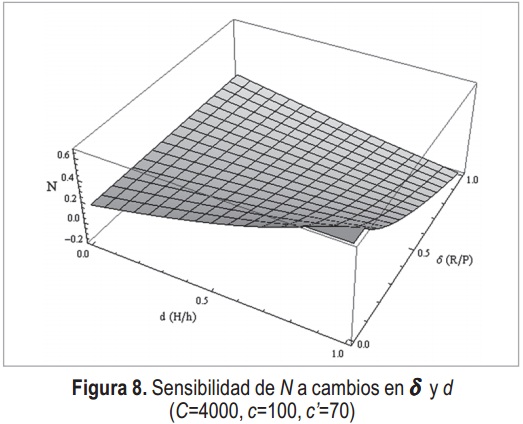

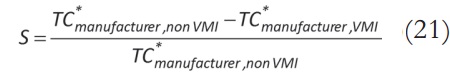

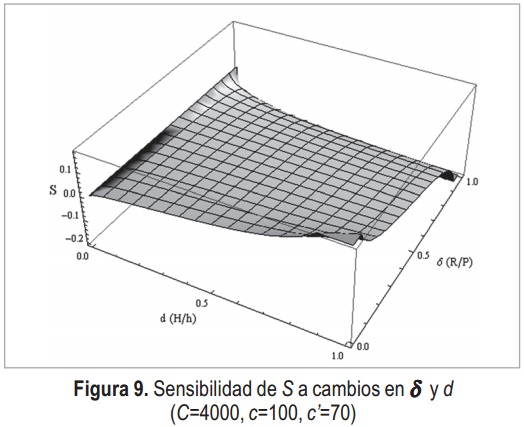

4.5. Ahorros en los costos anuales del productor

Para el análisis de sensibilidad del costo total anual del productor antes y después de la implementación de VMI, se propone la medida de desempeño S, la cual es definida como el porcentaje de ahorros en el costo total anual del productor cuando se implementa la política coordinada VMI. Con los parámetros seleccionados en el parágrafo 4.1, S está definida en la Ecuación 21 y representada en la Figura 9, donde TC*manufacturer,VMI y TC*manufacturer, non VMI representan los costos totales anuales del productor con y sin VMI respectivamente.

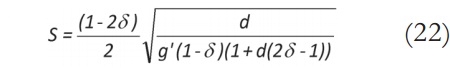

Sustituyendo los términos definidos en el artículo resulta la relación mostrada en la Ecuación 22.

De la Ecuación 22 se puede realizar un análisis de sensibilidad para S variando d y δ con los demás parámetros fijos definidos en el parágrafo 4.1.

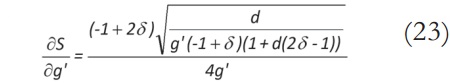

El análisis de sensibilidad del costo total del productor se desarrolla tomando la primera derivada de la medida de desempeño S con respecto a g’. El resultado se muestra en la Ecuación 23, de donde se deduce que S crece cuando δ > 0.5 y decrece cuando δ < 0.5.

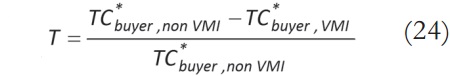

4.6. Ahorros en los costos anuales del comprador

El último análisis de sensibilidad corresponde al costo total del comprador con VMI y sin VMI. La medida de desempeño T es el porcentaje de ahorro en el costo total anual del comprador como resultado de la implementación de una política coordinada VMI. T está definida en la Ecuación 24, donde TC* buyer,VMI y TC*buyer, non VMI representan los costos totales anuales óptimos del comprador con VMI y sin VMI, respectivamente.

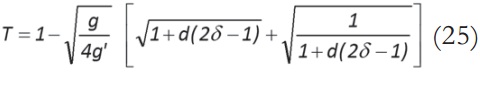

Descomponiendo estos costos en sus componentes individuales y reemplazando las cantidades óptimas de ordenar de las Ecuación 9 y Ecuación 10, se obtiene la expresión presentada en la Ecuación 25.

De esta expresión se puede realizar el mismo análisis con los parámetros fijos definidos en el parágrafo 4.1.

La Figura 10 muestra que un gran conjunto de valores de d y δ generan beneficios positivos para el comprador en un acuerdo VMI con los parámetros fijos seleccionados en el parágrafo 4.1. Además, cuando δ es cercano a 0 and d cercano a 1, T es negativo y decrece fuertemente hacia-∞ . Por otro lado, T es muy sensible a cambios en d y δ cuando δ es cercano a 1 and d es cercano a 0 o 1.

4.7. Otros hallazgos obtenidos a partir del análisis de sensibilidad

A partir del análisis del modelo, se obtuvieron además los siguientes hallazgos:

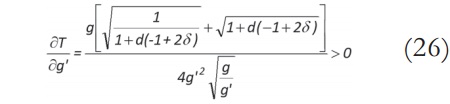

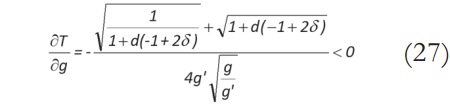

- El efecto potencial de cambios en los valores de g y g’ sobre el beneficio del comprador en el acuerdo VMI pudo ser evaluado calculando la primera derivada de T con respecto a los parámetros g y g’, como está descrito en las Ecuación 26 y Ecuación 27. Como resultado, T decrece cuando el parámetro g (g=C/c) crece y crece cuando el parámetro g’ (g’=C/c’) crece.

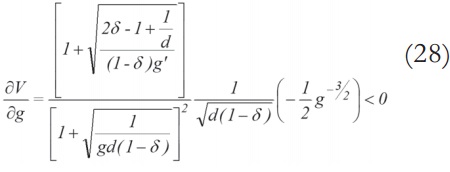

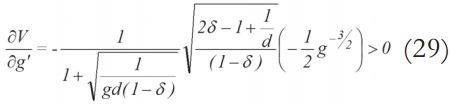

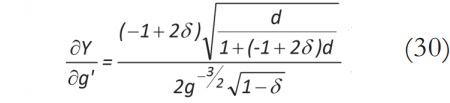

- El ahorro en el costo total anual de la cadena (V) decrece cuando el parámetro g(g=C/c) crece y crece cuando el parámetro g’(g’=C/c’) crece, según la derivadas parciales calculadas en las Ecuación 28 y Ecuación 29.

-

El porcentaje de ahorro en el costo total anual de mantenimiento de inventario

del productor (Y) es analizado de la derivada parcial con respecto a g’

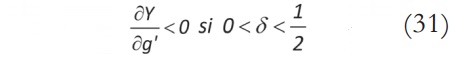

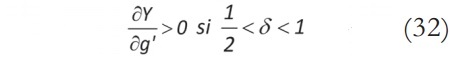

calculada en la Ecuación 30.

En este caso, los valores de la primera derivada de Y con respecto a g’ dependen de los valores de δ, como se muestra en las Ecuación 31 y Ecuación 32.

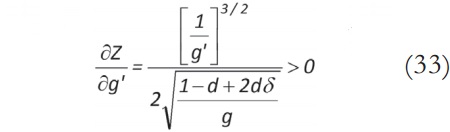

- La medida de desempeño Z, relacionada con el costo anual de mantenimiento de inventario del comprador, es analizada a partir de las derivadas parciales con respecto a los parámetros g y g’, en las Ecuación 33 y Ecuación 34. En este caso, los resultados mostraron que Z decrece cuando el parámetro g (g=C/c) crece y crece cuando el parámetro g’(g’=C/c’) crece.

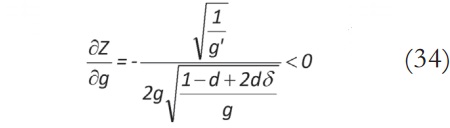

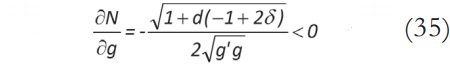

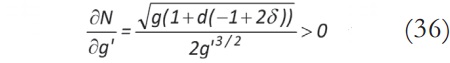

- De las derivadas parciales con respecto a g and g’, del porcentaje de ahorro en el costo total anual del comprador representado en el indicador de desempeño N y, representadas en las Ecuación 35 y Ecuación 36, se dedujo similarmente que N decrece cuando el parámetro g (g=C/c) crece y crece cuando el parámetro g’ (g’=C/c’) crece.

5. CONCLUSIONES

La principal contribución del modelo propuesto es que incluye un esquema explícito de coordinación de VMI entre productor y comprador que está relacionado con los tiempos de producción y los tiempos ociosos del productor. El modelo propone la sincronización entre los tiempos de ciclo de reaprovisionamiento del productor y del comprador. Este esquema de coordinación hace que la implementación logística de VMI sea más fácil, lo cual no se presenta en otros enfoques productor-comprador de VMI. El esquema propuesto de sincronización fue modelado y optimizado. Estudiando la cadena de suministros bajo optimización de costos anuales de ordenar y mantener inventarios, varias expresiones matemáticas fueron deducidas para:

- tamaños de lote del productor y comprador

- tiempos de ciclo de reaprovisionamiento de inventario

- niveles promedio de inventario

- tiempo de producción

- constantes enteras de coordinación

- y del comprador En conclusión, se presentó y se desarrolló un modelo comprensivo que muestra un mecanismo explícito de coordinación entre un productor y un comprador para la implementación de VMI.

5.1. Implicaciones gerenciales

El objetivo de este estudio fue comparar el comportamiento de los costos totales anuales de la cadena de suministros e individuales del comprador y del productor en una implementación sincronizada de VMI, en términos de un análisis de sensibilidad sobre los parámetros del modelo. Se plantearon diferentes medidas de desempeño para evaluar los beneficios del presente esquema coordinado. Las medidas de desempeño propuestas evalúan los costos del comprador, del productor y de la cadena de suministros. El análisis de los ahorros en los costos de la cadena de suministros con la implementación de VMI mostró que el ahorro se incrementa a una tasa creciente en g’=C/c’ (el cociente entre los costos de ordenar del productor y del comprador con VMI) y disminuye a una tasa creciente en g=C/c (el cociente entre los costos de ordenar del productor y del comprador sin VMI). Además, los ahorros en costo total anual y costo anual de ordenar y de mantener inventarios del comprador con la implementación de VMI se incrementan a una tasa creciente en g’ y decrecen a una tasa creciente en g. Cuando δ = r/P (el cociente entre las tasa de demanda y producción) es menor que 0.5, el ahorro en el costo total anual de mantenimiento de inventario del productor decrece a una tasa creciente en g’. Cuando d es mayor que 0.5, el ahorro en el costo total anual de mantenimiento de inventario del productor aumenta a una tasa creciente en g’.

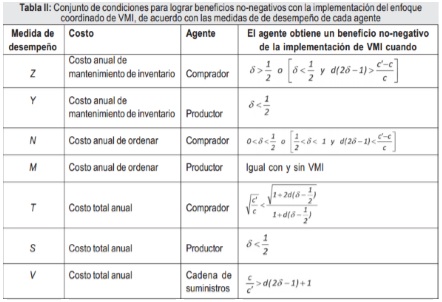

Los ahorros en el costo total anual de mantenimiento de inventario del productor y en el costo total anual del productor en la implementación de VMI son no-negativos cuando δ es menor que 0.5. En general, el análisis de sensibilidad determinó que existe un conjunto de valores para los niveles de c, c’, d y δ que generan beneficios no-negativos para el productor y el comprador al implementar el esquema coordinado de VMI. La Tabla II muestra un resumen del conjunto de condiciones que deben satisfacer los parámetros para lograr beneficios no-negativos para el productor y el comprador en el esquema coordinado de implementación de VMI.

Desde el punto de vista práctico, estos resultados tienen claras implicaciones gerenciales y explican las expectativas generales del comprador y del productor en la implementación del esquema coordinado de VMI bajo diferentes condiciones de la cadena de suministros. En el análisis presentado en la Tabla II se evidenció que es posible que tanto el productor como el comprador obtengan simultáneamente beneficios positivos en la implementación de VMI usando el esquema coordinado propuesto en una relación gana-gana. El modelo mostró que esto puede lograrse seleccionando combinaciones particulares de los parámetros c, c’, d y δ como se indica en la última columna de la Tabla II. Estos hallazgos difieren de los mostrados en la literatura. El resultado principal de este estudio es mostrar cómo, tanto el comprador como el productor, pueden obtener beneficios económicos bajo una implementación coordinada de VMI.

Una intersección no vacía de valores de c, c’, d y δ da una condición general necesaria para lograr beneficios no-negativos para el productor y el comprador en la implementación sincronizada de VMI, cuando las medidas de desempeño T y S logren los ajustes simultáneos mostrados en la última columna de la Tabla II. Además, se pueden deducir dos condiciones suficientes e independientes requeridas para lograr beneficios no-negativos en costos de mantenimiento de inventario del comprador. Estas condiciones están descritas por la medida de desempeño Z en la Tabla II. La primera está asociada con valores de δ mayores que 0.5, mientras que la segunda corresponde a valores de δ menores que 0.5 con d(2δ-1) > (c’-c)/c. En el mismo sentido, un beneficio no-negativo en el costo total anual de mantenimiento de inventario del productor está descrito por la medida de desempeño Y y está asociado con valores de δ menores que 0.5. También hay dos conjuntos de valores de c, c’, d y δ que producen beneficios no-negativos con la implementación de VMI en el costo total anual de ordenar del comprador. Estos conjuntos están descritos por 0 < δ < 1/2 y [1/2 < δ < 1 y d(2δ-1) < (c’-c)/c]. Finalmente, la cadena de suministros lograría beneficios no-negativos cuando (c/c’) > d(2δ-1)+1

A partir de los modelos desarrollados en este trabajo, bajo el esquema propuesto de sincronización, se dedujo que la cantidad de ordenar óptima del comprador bajo el enfoque VMI coordinado es menor que sin VMI cuando (c/c’) < d(2δ-1)+1. Este resultado difiere y complementa los enfoques previos en la literatura (Dong y Chu [14], Choi et al. [8], y Yao et al. [44]). En el enfoque desarrollado la cantidad de ordenar óptima del comprador bajo el esquema coordinado del VMI no es siempre menor que sin VMI. Sin embargo, en la Tabla II se mostró que es posible seleccionar una combinación de los parámetros c, c’, d y δ que genera beneficios nonegativos para el comprador, el productor y la cadena de suministros, con la cantidad de ordenar óptima del comprador inferior en el esquema coordinado de VMI que sin VMI. De los modelos, se pudo demostrar que estas condiciones se logran cuando 0 < δ < (1/2) y (c/c’) < d(2δ-1)+1.

6. TRABAJOS FUTUROS

del análisis a otros modelos de cadenas de suministro con demandas estocásticas, incluyendo VMI, sistemas formados por un productor y múltiples compradores con enlaces entre productor y compradores que incluyan costos de transporte. Para la situación con demanda estocástica, múltiples productos y múltiples compradores y productores, el análisis de estos sistemas puede ser extendido con ayuda de herramientas de simulación de eventos discretos.

Agradecimientos

Los autores agradecen a los revisores anónimos por todas sus sugerencias constructivas, que condujeron a mejorar el documento.

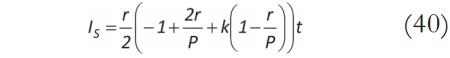

Apéndice

Para calcular el área bajo la curva del nivel de inventario del productor, se consideró la geometría de la Figura 3.

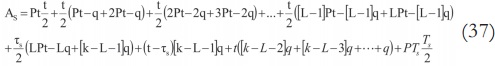

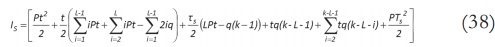

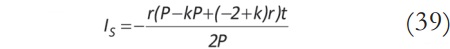

Primero se analiza el nivel de inventario del productor y se obtiene la Ecuación 37 que representa el área bajo la curva durante el tiempo de ciclo del productor.

El nivel de inventario promedio del productor se puede calcular dividiendo el área bajo la curva por el tiempo de ciclo y se obtiene la Ecuación 38.

Reemplazando con las expresiones obtenidas en las Ecuaciones 5 y 6, la Ecuación 38 se simplifica en:

Y finalmente se obtiene:

REFERENCIAS BIBLIOGRÁFICAS

- Achabal, D., McIntyre, S., Smith, S., Kalyanam, K., 2000, A decision support system for vendor managed inventory, Journal of Retailing 76 (4), 430.

- Angulo, A., Nachtmann, H., Waller, M., 2004, Supply chain information sharing in a Vendor-managed inventory partnership, Journal of Business Logistics 25 (1), 101-120.

- Blatherwick, A., 1998, Vendor-managed inventory: Fashion fad or important supply chain strategy?, Supply Chain Management 3 (1), 10-11.

- Cachon, G., Fisher, M., 1997, Campbell soup’s continuous replenishment program: evaluation and enhanced inventory decision rules, Production and Operations Management 6 (3), 266-276.

- Cachon, G., Zipkin, P., 1999, Competitive and cooperative inventory policies in a two-stage supply chain, Management Science 45 (7), 936- 947.

- Challener, C., 2000, Taking the VMI step to collaborative commerce, Chemical Market Reporter 258 (21), 11-12.

- Chen, X., Hao, G., Li, X., Yiu, K.F.C., 2012, The impact of demand variability and transshipment on vendor’s distribution policies under vendor managed inventory strategy. International Journal of Production Economics 139 (1), 42-48.

- Choi, K., Dai, J., Song, J., 2004, On measuring supplier performance under vendor-managed inventory programs in capacitated supply chains, Manufacturing & Service Operations Management 6 (1), 53-72.

- Cottrill, K., 1997, Reforging the supply chain, Journal of Business Strategy 81 (6), 35-39.

- Darwish, M., Odah, O., 2010, Vendor-managed inventory model for single-vendor multi-retailer supply chains, European Journal of Operational Research 204 (3), 473-484.

- Daugherty, P., Myers, M., Autry, C., 1999, Automatic replenishment programs: An empirical examination, Journal of Business Logistics 20 (2), 63-82.

- Disney, S., Towill, D., 2002, A procedure for the optimization of the dynamic response of a Vendor Managed Inventory system, Computers & Industrial Engineering 43 (1-2), 27-58.

- Disney, S., Towill, D., 2003, The effect of vendor-managed inventory (VMI) dynamics on the bullwhip effect in supply chains, International Journal of Production Economics 85 (2), 199-215.

- Dong, Y., Chu, K., 2002, A supply chain model of vendor managed inventory, Transportation Research Part E 38 (2), 75-95.

- Emigh, J., 1999, Vendor-managed inventory, Computerworld, 33 (34), 52

- Hemmelmayr, V., Doerner, K., Hartl, R., Savelsbergh, M., 2010, Vendor managed inventory for environments with stochastic product usage, European Journal of Operational Research 202 (3), 686-695.

- Holmström, J., 1998, Business process innovation in the supply chain - a case study of implementing vendor managed inventory, European Journal of Purchasing & Supply Management 4 (2-3), 127-131.

- Hongjie, L., Ruxian, L., Zhigao L., Ruijiang W., 2011, Study on the inventory control of deteriorating items under VMI model based on bi-level programming, Expert Systems with Applications 38 (8), 9287-9295.

- Jain, C., 1994, Ready or not, here comes vendor-managed inventory program, Journal of Business Forecasting 13 (2), 2-44.

- Kastsian, D., Mönnigmann, M., 2011, Optimization of a vendor managed inventory supply chain with guaranteed stability and robustness, International Journal of Production Economics 131 (2), 727-735.

- Kristianto, Y., Helo, P., Jiao, J., Sandhu M., 2012, Adaptive fuzzy vendor managed inventory control for mitigating the Bullwhip effect in supply chains, European Journal of Operational Research 216 (2), 346-355.

- Kuk, G., 2004, Effectiveness of vendor-managed inventory in the electronics industry: determinants and outcomes, Information & Management 41 (5), 645-654.

- Lee, C., Chu, W., 2005, Who should control inventory in a supply chain, European Journal of Operational Research 164 (1), 158-172.

- Lee, H., So, K., Tang, C., 2000, The value of information sharing in a two-level supply chain, Management Science 46 (5), 626-643.

- Lee, J., Ren, L., 2011, Vendor-managed inventory in a global environment with exchange rate uncertainty, International Journal of Production Economics 130 (2), 169-174.

- Liao, S., Hsieh C., Lai, P., 2011, An evolutionary approach for multi-objective optimization of the integrated location-inventory distribution network problem in vendor-managed inventory, Expert Systems with Applications 38 (6), 6768-6776.

- Ofuoku, M., 2009, Stochastic vendor managed inventory: impact on non-identical retailers, New Mexico State University, PhD. Thesis, 121 pages, AAT 3400350.

- Pasandideh, S.H.R., Niaki, S.T.A., Nia, A.R., 2011, A genetic algorithm for vendor managed inventory control system of multi-product multiconstraint economic order quantity model, Expert Systems with Applications 38 (3), 2708-2716.

- Sari, K., 2008, On the benefits of CPFR and VMI: a comparative simulation study, International Journal of Production Economics 113 (2), 575-586.

- Saxena, R., 2009, Vendor-managed inventory, Industrial Engineer 41 (7), 20.

- Silver, E., Pyke, D., Peterson, R., 1998, Inventory management and production planning and scheduling, third edition, John Wiley & sons.

- Song, D., Dinwoodie, J., 2008, Quantifying the effectiveness of VMI and integrated inventory management in a supply chain with uncertain lead-times and uncertain demands, Production Planning and Control 19 (6), 590-600.

- Southard, P., Swenseth, S., 2008, Evaluating vendor-managed inventory (VMI) in non-traditional environments using simulation, International Journal of Production Economics, 116 (2), 275-287.

- Van der Vlist, P., Kuik, R., Verheijen, B., 2007, Note on supply chain integration in vendor-managed inventory, Decision Support Systems 44 (1), 360-365.

- Waller, M., Johnson, E., Davis, T., 1999, Vendor-Managed Inventory in the retail supply chain, Journal of Business Logistics 20 (1), 183-203.

- Wang, H., Guo, M., Efstathiou, J., 2004, A game-theoretical cooperative mechanism design for a two-echelon decentralized supply chain, European Journal of Operational Research 157 (2), 372-388.

- White, A., Censlive, M., 2006, Observations on modeling strategies for vendor-managed inventory, Journal of Manufacturing Technology Management 17 (4), 496-512.

- Wong, W., Qi, J., Leung, S., 2009, Coordinating supply chains with sales rebate contracts and vendor-managed inventory, International Journal of Production Economics 120 (1), 151-161.

- Xu, K., Leung M. T., 2009, Stocking policy in a two-party vendor managed channel with space restrictions, International Journal of Production Economics 117 (2), 271-285.

- Yang, K., Ruben, R., Webster, S., 2003, Managing vendor inventory in a dual level distribution system, Journal of Business Logistics 24 (2), 91-108.

- Yang, L., Ng, C., Cheng, T., 2010, Evaluating the effects of distribution centers on the performance of vendor-managed inventory systems, European Journal of Operational Research 201 (1), 112-122.

- Yao, Y., Dong, Y., Dresner, M., 2010, Managing supply chain backorders under vendor managed inventory: An incentive approach and empirical analysis, European Journal of Operational Research 203 (2), 350-359.

- Yao, Y., Dresner, M., 2008, The inventory value of information sharing, continuous replenishment and vendor-managed inventory, Transportation Research Part E 44 (3), 361-378.

- Yao, Y., Evers, P., Dresner, M., 2007, Supply chain integration in vendor-managed inventory, Decision Support Systems 43 (2), 663-674.

- Yu, H., Zeng, A., Zhao, L., 2009, Analyzing the evolutionary stability of the vendor-managed inventory supply chains, Computers & Industrial Engineering 56 (1), 274-282.

- Yu, Y., Huang, G., 2009, Nash game model for optimizing market strategies, configuration of platform products in a Vendor Managed Inventory (VMI) supply chain for a product family, European Journal of Operational Research 206 (2), 361.

- Yu, Y., Huang, G., Liang, L., 2009, Stackelberg game-theoretic model for optimizing advertising, pricing and inventory policies in vendor managed inventory (VMI) production supply chains, Computers & Industrial Engineering 57 (1), 368-382.

- Yu, Y., Wang, Z., Liang, L., 2012, A vendor managed inventory supply chain 4.7 with deteriorating raw materials and products. International Journal of Production Economics 136 (2), 266-274.

- Zanoni, S., Jaber M.Y., Zavanella, L.E., 2012, Vendor managed inventory (VMI) with consignment considering learning and forgetting effects, International Journal of Production Econo

Este trabajo está autorizado por una Licencia Attribution-NonCommercial-NoDerivs CC BY-NC-ND.

Licencia

A partir de la edición del V23N3 del año 2018 hacia adelante, se cambia la Licencia Creative Commons “Atribución—No Comercial – Sin Obra Derivada” a la siguiente:

Atribución - No Comercial – Compartir igual: esta licencia permite a otros distribuir, remezclar, retocar, y crear a partir de tu obra de modo no comercial, siempre y cuando te den crédito y licencien sus nuevas creaciones bajo las mismas condiciones.

2.jpg)